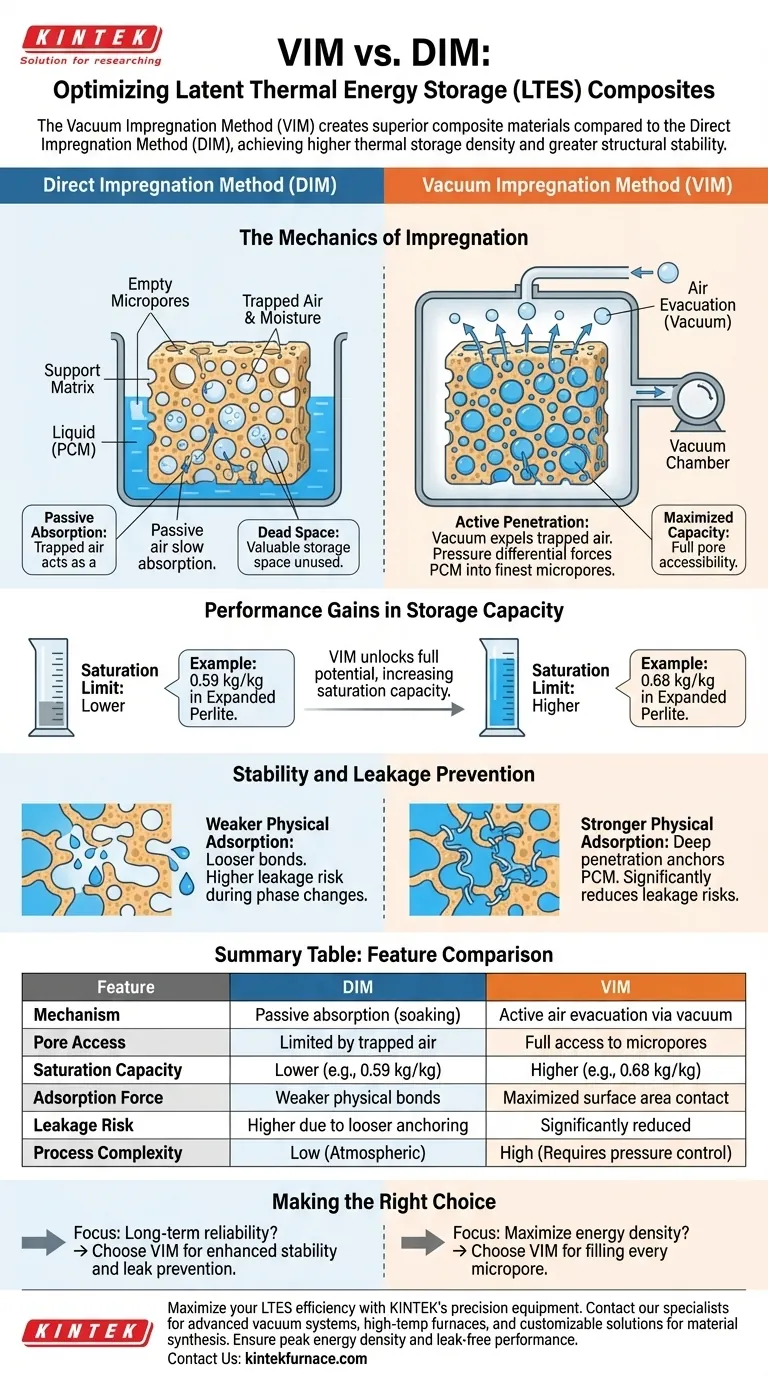

真空浸渍法 (VIM) 与直接浸渍法 (DIM) 相比,能制造出更优越的复合材料,其根本区别在于相变材料 (PCM) 进入支撑结构的方式。DIM 依赖于被动吸收,而 VIM 则利用低压环境主动排出空气和水分,从而实现更高的热储存密度和更强的结构稳定性。

核心区别在于孔隙的可及性:VIM 产生的真空物理上将液态 PCM 推入 DIM 留下的微孔中。这最大程度地发挥了材料的储能能力,并显著增强了 PCM 与其支撑基体之间的结合力。

浸渍的力学原理

克服空气阻力

在直接浸渍中,支撑材料孔隙中 trapped 的空气会形成一个屏障。这阻碍了液态 PCM 完全渗透到基体中,导致宝贵的储存空间未被充分利用。

压差的力量

VIM 在极低压条件下处理多孔支撑材料。这会产生真空,迫使孔隙中 trapped 的空气和水分被排出。

主动渗透

一旦空气被排出,就会产生压差。这种压差作为驱动力,将液态 PCM 推入标准浸泡方法无法到达的最细微孔中。

储能能力的性能提升

提高吸附速率

通过消除 trapped 气体引起的阻力,VIM 显著加快了吸附速率。与大气条件下相比,多孔基体能更快、更彻底地吸收 PCM。

更高的饱和度极限

VIM 充分发挥了支撑材料的潜力。例如,在大孔径膨胀珍珠岩中,VIM 将饱和度提高到0.68 千克/千克,而 DIM 仅能达到0.59 千克/千克。

稳定性和防泄漏

更强的物理吸附

由于 VIM 将 PCM 推入更深、更小的孔隙中,液态与固体基体之间的表面积接触最大化。这导致更强的物理吸附力将材料结合在一起。

降低泄漏风险

在相变循环(熔化和凝固)期间,泄漏是 LTES 复合材料中的关键失效模式。通过将 PCM 更牢固地固定在微孔中,与 DIM 形成的较松散的结合相比,VIM 显著降低了泄漏风险。

理解权衡

直接浸渍法 (DIM) 的局限性

虽然 DIM 工艺更简单,但其固有的问题是在复合材料中存在“死空间”。无法清除深层空气的限制了材料所能容纳的总能量密度。

工艺控制的必要性

VIM 是一种需要特定环境控制(真空)的主动工艺。然而,为了达到高性能热储存应用所需的饱和度,这种工艺要求是必要的。

为您的目标做出正确选择

在这两种方法之间的选择决定了您热储存系统的效率和寿命。

- 如果您的主要关注点是最大化能量密度:使用 VIM 确保每个可用的微孔都被填充,在膨胀珍珠岩复合材料中达到 0.68 千克/千克的容量。

- 如果您的主要关注点是长期可靠性:选择 VIM 以增强物理吸附,确保 PCM 被牢固地固定在基体中,以防止在重复的热循环中发生泄漏。

VIM 将浸渍从一种被动吸收工艺转变为精密工程步骤,确保您的 LTES 复合材料实现最大的容量和稳定性。

总结表:

| 特性 | 直接浸渍法 (DIM) | 真空浸渍法 (VIM) |

|---|---|---|

| 机制 | 被动吸收(浸泡) | 通过真空主动排气 |

| 孔隙可及性 | 受 trapped 空气/水分限制 | 微孔完全可及 |

| 饱和度 | 较低(例如,珍珠岩中为 0.59 千克/千克) | 较高(例如,珍珠岩中为 0.68 千克/千克) |

| 吸附力 | 较弱的物理结合 | 最大化的表面积接触 |

| 泄漏风险 | 由于固定较松散而较高 | 通过深度渗透显著降低 |

| 工艺复杂性 | 低(常压) | 高(需要压力控制) |

使用 KINTEK 的精密设备最大化您的潜热储能 (LTES) 项目的效率。KINTEK 在专家研发和制造的支持下,提供先进的真空系统和实验室高温炉——包括马弗炉、管式炉和 CVD 系统——所有这些都可以根据您独特的材料合成需求进行定制。确保您的复合材料实现峰值能量密度和无泄漏性能。 立即联系我们的专家,为您的实验室找到完美的解决方案!

图解指南

参考文献

- Chrysa Politi, I.P. Koronaki. Mechanistic Modelling for Optimising LTES-Enhanced Composites for Construction Applications. DOI: 10.3390/buildings15030351

本文还参考了以下技术资料 Kintek Furnace 知识库 .