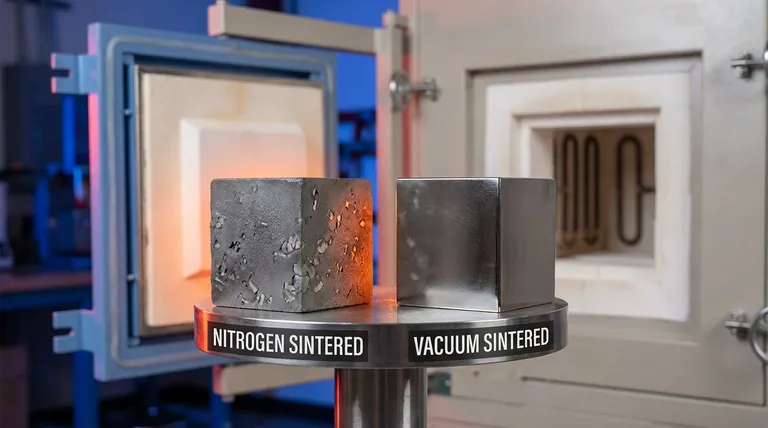

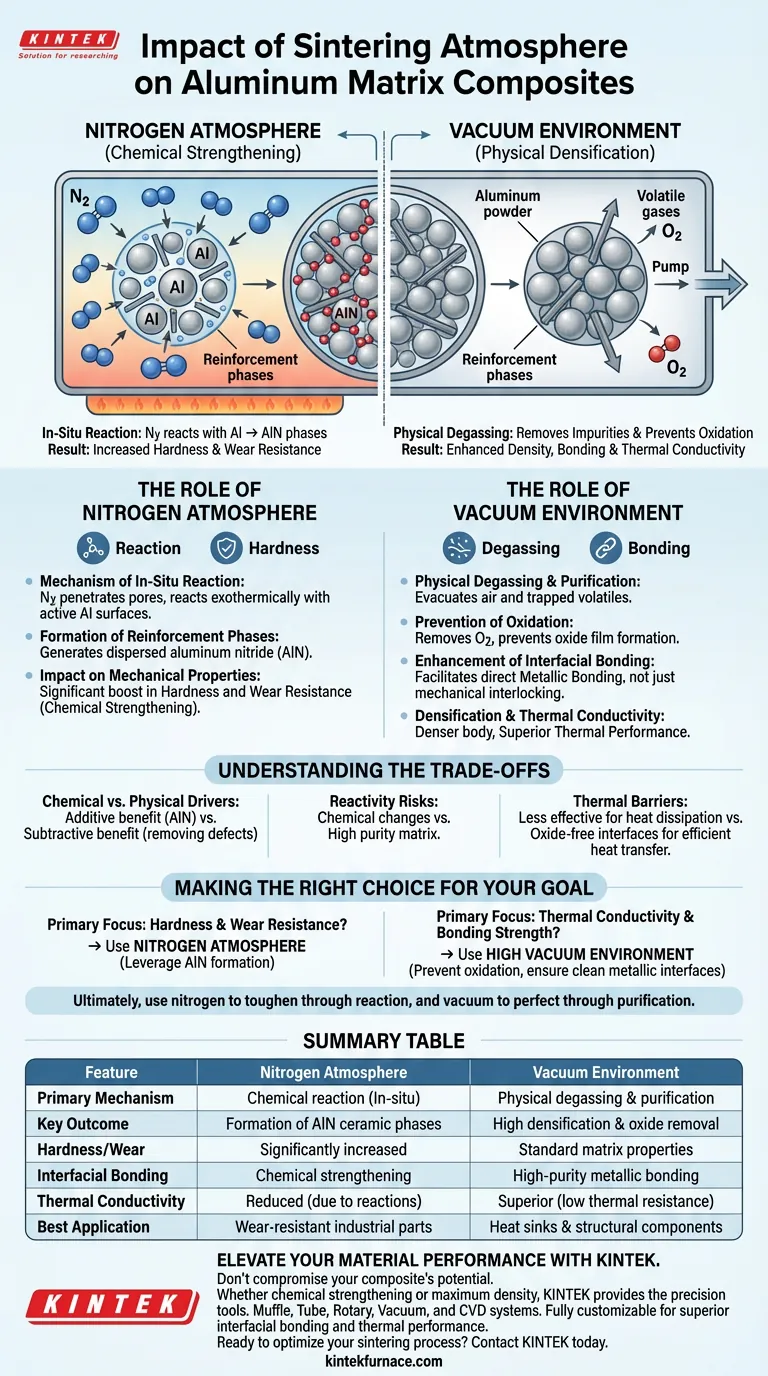

烧结气氛的选择从根本上决定了您的复合材料是依赖化学强化还是物理致密化。在氮气气氛中,气体与铝发生反应,形成坚硬的陶瓷相,从而显著提高耐磨性。相反,真空环境侧重于去除杂质和防止氧化,以最大化密度、界面结合和导热性。

核心区别在于性能改进的机制:氮气气氛通过氮化铝的形成,主动改变材料的化学性质以制造更坚硬的部件,而真空环境则保持基体的纯度,以确保卓越的结构完整性和热性能。

氮气气氛的作用

原位反应机制

在富氮环境中,气体不仅仅是作为保护层;它是一个活跃的参与者。在加热阶段,氮气会渗透到粉末压坯的开放孔隙中。

增强相的形成

一旦进入孔隙,氮气会与暴露的活性铝表面发生放热反应。这种化学反应会在基体中生成分散的氮化铝 (AlN) 相。

对机械性能的影响

这个过程是一种化学强化。与在非反应性环境中烧结的复合材料相比,坚硬的 AlN 增强体的存在显著提高了最终部件的硬度和耐磨性。

真空环境的作用

物理脱气和净化

真空气氛主要通过物理净化而非化学添加来发挥作用。它能有效地排出粉末颗粒之间的间隙中捕获的空气和挥发物。

防止氧化

高真空度(例如 $10^{-5}$ mbar)对于铝至关重要,铝会自然形成一层顽固的氧化膜。通过去除氧气和吸附的气体,真空可以防止铝基体在高温下进一步氧化。

增强界面结合

通过去除挥发物和防止氧化层,真空促进了颗粒之间直接的金属键合。这种“清洁”的界面对于从简单的机械互锁转变为牢固的冶金键合至关重要。

致密化和导热性

孔隙缺陷的去除导致烧结体更加致密。此外,由于氧化膜充当热障,防止其形成可显著提高复合材料的导热性,尤其是在金刚石-铝散热器等应用中。

理解权衡

化学与物理驱动因素

您必须在化学反应和物理纯度之间进行选择。氮气通过形成新的增强相(AlN)提供“添加”效益,而真空通过去除缺陷和氧化物提供“减法”效益。

反应风险

虽然氮气可以提高硬度,但它会引入化学变化,这可能不适用于所有应用。真空烧结可避免这些反应,使其成为基体和增强界面纯度至关重要的首选。

热障

如果您的目标是散热,氮气烧结可能不如真空有效。真空工艺确保了高质量、无氧化物的界面,这是基体和增强体之间有效传热所必需的。

为您的目标做出正确选择

根据决定组件成功与否的特定性能指标来选择您的炉气氛。

- 如果您的主要关注点是硬度和耐磨性: 使用氮气气氛,利用放热反应形成氮化铝 (AlN),实现化学强化、耐用的表面。

- 如果您的主要关注点是导热性和结合强度: 使用高真空环境,以防止氧化、消除孔隙,并确保清洁的金属界面,从而实现最大的热传递。

最终,当您需要通过反应来增强材料时,请使用氮气;当您需要通过提纯来完善材料时,请使用真空。

总结表:

| 特征 | 氮气气氛 | 真空环境 |

|---|---|---|

| 主要机制 | 化学反应(原位) | 物理脱气和提纯 |

| 关键结果 | AlN 陶瓷相的形成 | 高致密化和氧化物去除 |

| 硬度/耐磨性 | 显著提高 | 标准基体性能 |

| 界面结合 | 化学强化 | 高纯度金属键合 |

| 导热性 | 降低(由于反应) | 卓越(低热阻) |

| 最佳应用 | 耐磨工业零件 | 散热器和结构组件 |

通过 KINTEK 提升您的材料性能

不要让错误的气氛损害您复合材料的潜力。无论您是需要在氮气环境中利用化学强化,还是需要通过高真空提纯来实现最大密度,KINTEK 都提供您所需的精密设备。

我们拥有专业的研发和世界一流的制造能力,提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。我们的实验室高温炉完全可定制,以满足您铝基复合材料项目的独特要求,确保每次都能实现卓越的界面结合和热性能。

准备好优化您的烧结工艺了吗? 立即联系 KINTEK,与我们的专家咨询,为您的实验室找到完美的炉解决方案。

图解指南

参考文献

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

本文还参考了以下技术资料 Kintek Furnace 知识库 .