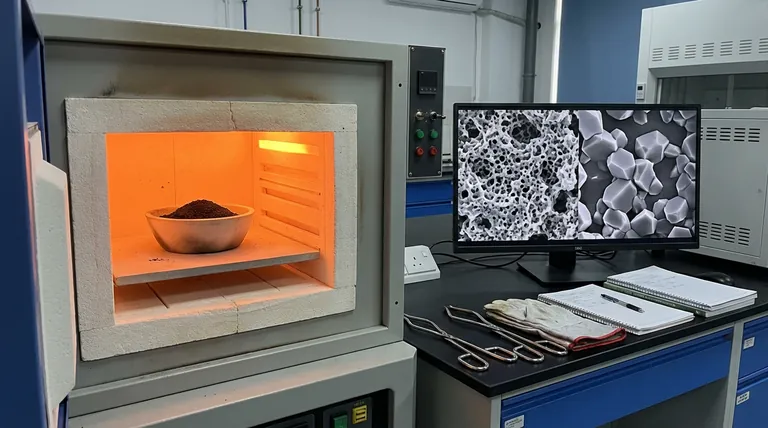

煅烧过程是从原材料前驱体到功能性氧化铜 (CuO) 纳米颗粒的关键桥梁。通常在精密马弗炉中于 400°C 进行,这种热处理会引发前驱体向稳定氧化物的结晶转变,同时去除杂质。

核心要点 煅烧不仅仅是干燥;它是一个结构工程过程。通过驱除残留气体和有机物,炉子会形成一个多孔的海绵状形态,从而最大化比表面积,直接增强材料的催化活性。

转化机理

晶相形成

马弗炉的主要功能是提供稳定的高温环境,促进热分解。

在此阶段,无定形前驱体(如氢氧化物)会发生化学转化。它们转化为稳定的单斜晶系氧化铜 (CuO) 纳米颗粒。这是材料获得其特有的半导体性质的时刻。

氧化纯化

恒定的高温环境充当了纯化阶段。

它能有效氧化并去除残留的有机成分,特别是那些来自合成中使用的植物提取物的成分。这确保了最终的纳米颗粒粉末在化学上是纯净的,并且不含可能抑制性能的碳质残留物。

结构演变与孔隙率

海绵状形态的形成

根据主要技术数据,纳米颗粒的物理结构在煅烧过程中会发生剧烈变化。

随着材料升温,前驱体内部捕获的残留气体会被迫逸出。这个排气过程会在纳米颗粒内部形成一个多孔的海绵状结构。

表面积增强

这种多孔结构的形成具有直接的功能效益。

它显著增加了 CuO 纳米颗粒的比表面积。更大的表面积暴露了更多的活性位点,从而大大增强了材料的催化活性。

控制晶粒生长

调节粒径

虽然主要反应通常在 400°C 发生,但马弗炉的精度允许通过调节温度来控制晶粒尺寸。

研究表明,随着温度从 400°C 升至 750°C,原子扩散和晶界迁移加速。这导致 CuO 晶粒从大约21 nm 增长到 72 nm。

形态转变

温度控制也决定了晶体的形状。

在较低的煅烧温度下,颗粒可能呈现圆形和半无定形。随着热量增加,它们会转变为具有锐利边缘的明显晶体结构。这种形态变化改善了薄膜的电子传输质量,但会改变表面轮廓。

理解权衡

表面积与结晶度

催化潜力和电子稳定性之间存在根本性的权衡。

较低的温度(约 400°C)有利于“海绵状”高比表面积结构,这对于催化非常理想。然而,较高的温度(高达 750°C)会产生更大、更明显的晶体,具有更好的电子传输性能,但表面积可能较低。

过度煅烧的风险

过高的温度或过长的保温时间会导致晶粒过度生长。

如果晶粒长得过大,比表面积会减小,可能降低材料在化学传感或催化等依赖表面的应用中的有效性。

为您的目标做出正确选择

最佳的煅烧方案完全取决于您氧化铜纳米颗粒的预期用途。

- 如果您的主要关注点是催化活性:将煅烧温度保持在 400°C 附近,以保留多孔的海绵状结构并最大化比表面积。

- 如果您的主要关注点是电子传输:提高温度(接近 750°C),以促进晶粒生长并获得锐利、定义明确的晶体边缘。

精确控制马弗炉的温度,可以根据材料的功能目的调整其物理结构。

总结表:

| 特征 | 低温(约 400°C) | 高温(高达 750°C) |

|---|---|---|

| 形态 | 多孔,海绵状 | 锐利,明显的晶体 |

| 晶粒尺寸 | 小(≈21 nm) | 大(≈72 nm) |

| 表面积 | 高比表面积 | 较低的表面积 |

| 主要优点 | 最大催化活性 | 卓越的电子传输 |

| 纯度 | 去除有机残留物 | 高结晶纯度 |

通过 KINTEK 提升您的材料研究水平

精确度是掌握 CuO 纳米颗粒结构演变的关鍵。无论您是目标是催化表面积还是电子结晶度,KINTEK 都提供您所需的高性能热解决方案。

我们拥有专业的研发和世界一流的制造能力,提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。我们的实验室高温炉可完全定制,以满足您纳米颗粒合成方案的独特需求。

准备好优化您的煅烧过程了吗? 立即联系 KINTEK,与我们的技术团队讨论您的定制炉需求!

参考文献

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

本文还参考了以下技术资料 Kintek Furnace 知识库 .