对于任何工业熔炼操作而言,感应熔炼炉的高热效率是盈利能力和性能的主要驱动力。这种效率确保了最大量的电能直接转化为金属料中的有效热量,从而最大限度地减少浪费。直接结果是能源成本显著降低、生产周期加快以及最终产品质量更优。

高热效率的核心优势不仅仅是节省能源;它是一种复合优势。通过更有效地将能量转化为生产性热量,它同时降低了运营成本、加快了生产速度并提高了冶金质量,从而将其从一个简单的指标转变为一项战略资产。

对成本和能源的直接影响

高效率最直接地体现在资产负债表上。低效的系统会浪费能源,这直接转化为运营支出的浪费。

降低能耗

与传统的燃料加热方法相比,现代高效感应熔炼炉可实现30%至80%的节能。这是因为热量是在金属内部产生的,而不是从外部、通常是浪费的来源传递过来的。

消除待机损耗

与必须在空闲时保持高温的传统熔炉不同,感应熔炼炉具有零待机热损失。它们仅在主动熔化过程中消耗大量电力,从而大大减少了在装料、出炉或换班期间的能源浪费。

降低易耗品成本

感应熔炼消除了化石燃料和燃烧系统的重复性成本和后勤负担。此外,它不需要易耗的石墨电极,而石墨电极是电弧炉的一项重大运营开支。

效率如何提高生产和质量

除了成本节约之外,热效率还是提高产出速度和质量的有力杠杆。更有效的加热从根本上改善了熔炼过程。

更快的熔化时间和更高的吞吐量

最直接的操作优势在于速度。当更多的能量被有效转化为料中的热量时,金属会更快达到目标温度。熔化时间的缩短直接提高了熔炉的吞吐量(每小时吨数),从而提高了工厂的整体产能。

改善冶金质量

速度对质量有关键影响。更快的熔化速度减少了熔融金属暴露在大气中的时间,从而最大限度地减少了因氧化造成的金属损失,并防止了脱碳等不良变化。结果是更纯净的熔炼和更高的收得率。

无与伦比的温度精度

高热效率实现了极其灵敏和精确的温度控制。由于能量传输非常直接,电源可以立即进行微调调整,防止过热,并确保熔炼化学成分保持一致且符合规格。

了解权衡和关键技术

实现高效率是特定设计选择的结果。了解这些因素对于做出明智的投资至关重要。

频率和电源的作用

现代效率的提高主要由先进的电源驱动。使用IGBT(绝缘栅双极晶体管)技术的系统比旧的基于SCR的设备具有明显优势,因为它们以最小的电能损耗转换市电。这些系统通常与中频操作配对,后者针对各种金属优化了加热效果。

初始投资与长期投资回报率

高效感应熔炼炉的初始资本成本通常较高。然而,必须将其与总拥有成本(TCO)进行比较。在能源、易耗品和提高收得率方面持续存在的显著节省,通常能为初始投资带来快速回报。

更凉爽、更安全的工作环境

将热量导入金属而不是周围空气中的熔炉,可以创造一个明显更凉爽、更安全的工作空间。这种环境热量的减少提高了操作员的舒适度,并降低了与热相关的压力和事故的风险。

为您的操作做出正确的选择

选择熔炉需要将技术规格与您的主要业务目标相匹配。效率等级是其满足这些目标潜力的关键指标。

- 如果您的首要重点是降低成本: 优先选择具有最高电气效率(kWh/吨)和现代 IGBT 电源的熔炉,以最大限度地降低长期能源和易耗品成本。

- 如果您的首要重点是生产吞吐量: 寻找一个系统,其高效率能够实现最快的熔化时间,直接提高您工厂的产出,而无需扩大其物理占地面积。

- 如果您的首要重点是材料质量: 选择一个效率能够实现快速熔化和精确温度控制的熔炉,为您提供最小化氧化并获得一致、高纯度结果的工具。

最终,投资于高热效率就是投资于一个更具生产力、可预测性和可持续性的运营。

摘要表:

| 主要益处 | 直接影响 |

|---|---|

| 更低的能耗 | 与传统方法相比,节省 30-80% 的能源成本。 |

| 更快的熔化时间 | 提高吞吐量和工厂整体产能。 |

| 改善的冶金质量 | 减少氧化并确保精确的温度控制。 |

| 零待机损耗 | 消除空闲期间的能源浪费。 |

| 易耗品成本降低 | 无需化石燃料或石墨电极。 |

准备好通过卓越的热效率改造您的熔炼操作了吗?

在 KINTEK,我们利用卓越的研发和内部制造能力,提供先进的高效感应熔炼炉解决方案。我们深入的定制能力确保您的系统经过精确设计,可通过显著的能源节约、更快的生产周期和提高的产品质量来最大化您的投资回报率。

立即联系我们的专家,讨论我们如何优化您的熔炼过程。

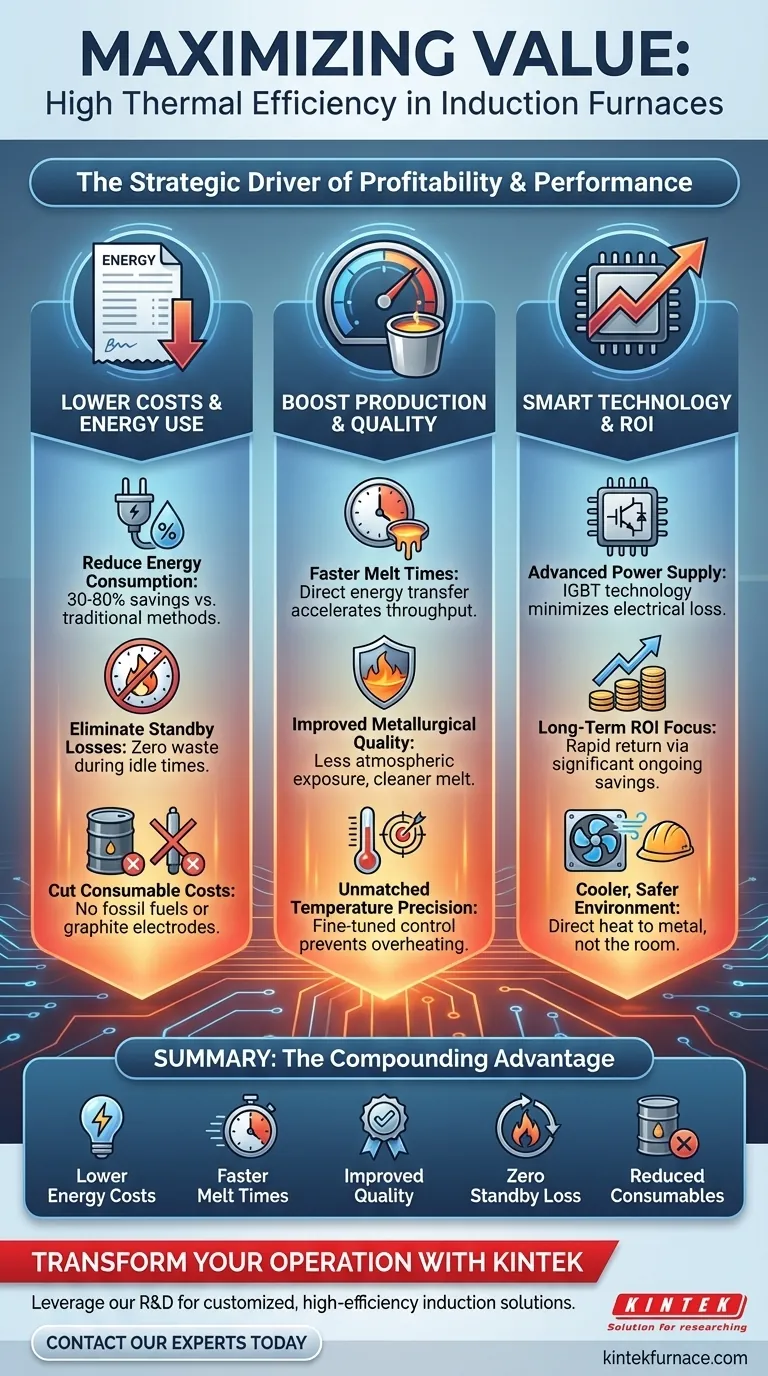

图解指南