实现完美的温度均匀性是任何高性能退火炉的核心设计目标。最常见的方法是利用强大的内部循环风扇强制热空气流经整个炉腔,消除热点和冷点。然而,这只是所用工程原理之一,具体方法取决于炉子的设计和预期应用。

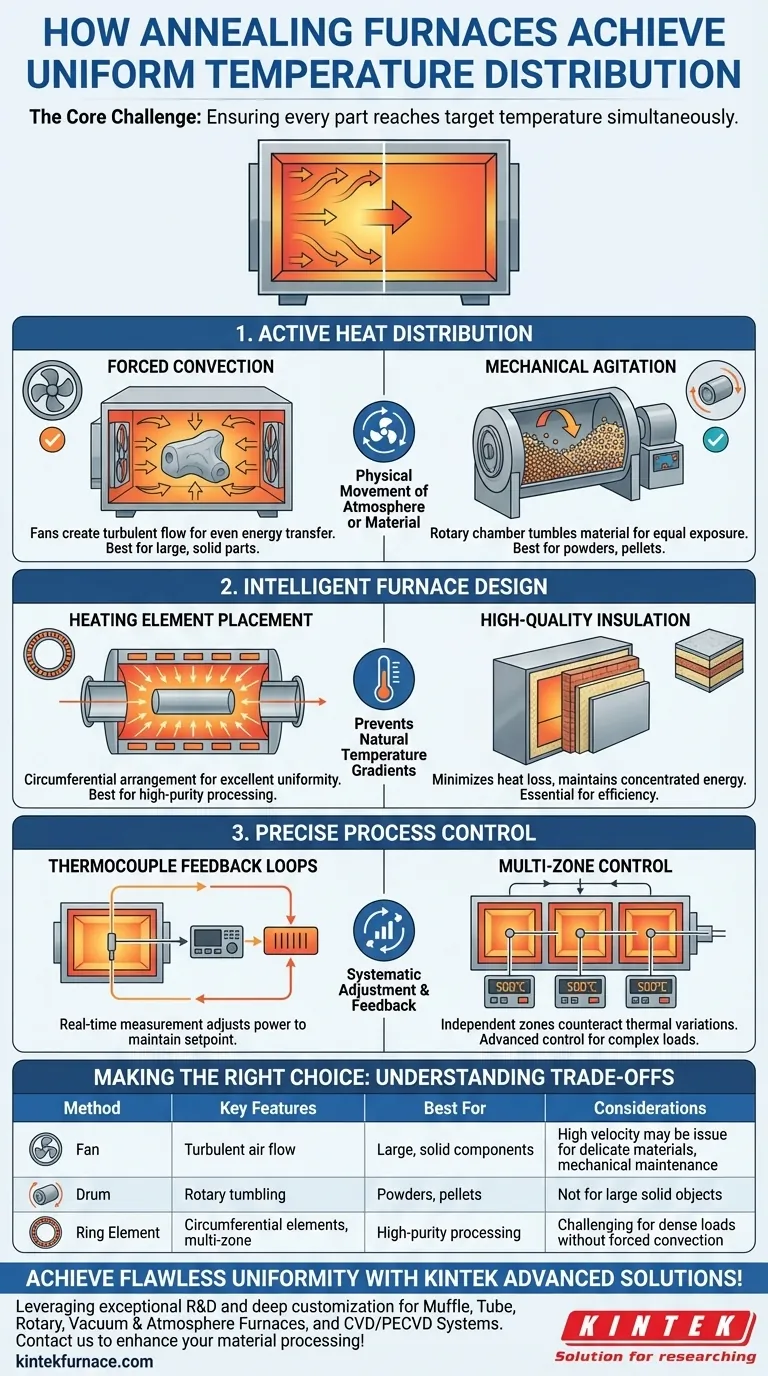

退火的核心挑战不仅是达到目标温度,更是确保材料的每个部分同时达到该温度。这通过三种关键策略的结合来实现:主动热分布、智能炉体设计和精确过程控制。

热均匀性的核心原则

真正的均匀性是系统协同工作的结果。理解硬件背后的原理可以帮助您更好地诊断问题,并为特定工艺选择合适的设备。

原则1:主动热分布

这包括物理移动加热气氛或材料本身。

- 强制对流:在许多标准箱式或罩式退火炉中,使用一个或多个大容量风扇。这些风扇产生连续、湍流的加热气氛,确保将能量均匀地传递到工件的所有表面。

- 机械搅拌:对于粉末或颗粒等材料,使用回转炉。整个炉腔旋转,使材料持续翻滚和混合。这确保了每个颗粒都能均匀地暴露在热源下。

原则2:智能炉体设计

炉体的物理结构在防止自然温度梯度方面起着关键作用。

- 加热元件放置:在管式炉中,加热元件通常围绕加工管周向排列。这种设计从各个方向向内辐射热量,为内部工件提供出色的均匀性。

- 高质量绝缘:现代绝缘材料最大限度地减少了向外部环境的热量损失。这使得热能集中在炉腔内,减少了维持温度所需的功率,并最大限度地减少了炉壁附近的冷点。

原则3:精确过程控制

炉子的均匀性仅取决于其控制系统所能达到的程度。

- 热电偶反馈回路:炉子使用放置在战略位置的多个热电偶来测量实时温度。这些数据反馈给控制器,控制器不断调整加热元件的功率输出,以在整个炉腔中保持精确的温度设定点。

- 多区域控制:更先进的炉子将加热元件分成几个独立的“区域”。每个区域都有自己的热电偶和控制回路,允许系统根据需要向特定区域输送更多或更少的热量,以抵消热量变化。

理解权衡

没有一种方法适用于所有应用。炉子设计的选择涉及平衡性能、成本和材料兼容性。

对流风扇

风扇非常适合在大型开放式炉腔中为笨重或不规则形状的部件创建均匀性。然而,高速空气可能会对细粉末或精致材料造成问题,可能导致污染。风扇也是需要维护并可能出现故障的机械部件。

旋转搅拌

旋转是确保颗粒材料均匀加热最有效的方法。对于这些应用,它远优于强制空气。其主要限制是它只能用于可以翻滚的材料,使其不适用于大型固体物体或组装部件。

静态加热元件

设计良好的带有战略性放置元件的管式或马弗炉具有高可靠性和纯度,因为加热腔内没有风扇等移动部件。然而,在没有强制对流的较大炉腔中,实现致密堆积或大容量负载的均匀性可能更具挑战性。

为您的目标做出正确选择

实现温度均匀性的最佳方法直接取决于您正在加工的材料和您想要的结果。

- 如果您的主要关注点是加工大型固体部件:带有强大循环风扇的对流炉是您最可靠的解决方案,可以将热量均匀地驱动到材料的核心。

- 如果您的主要关注点是处理粉末、颗粒或粒状材料:回转炉更优越,因为其机械搅拌提供强制空气无法比拟的均匀性水平。

- 如果您的主要关注点是在受控气氛中进行高纯度加工:带有多个区域、战略性放置加热元件和精确热电偶反馈的管式炉可在不引入潜在污染物的情况下提供最佳控制。

最终,理解这些机制使您能够选择和操作您的炉子,以实现完美一致和可重复的材料性能。

总结表:

| 方法 | 主要特点 | 最适合 |

|---|---|---|

| 强制对流 | 大容量风扇产生湍流气流 | 大型固体部件 |

| 机械搅拌 | 旋转炉腔用于翻滚材料 | 粉末、颗粒、粒状材料 |

| 静态加热元件 | 周向元件,多区域控制 | 受控气氛中的高纯度加工 |

使用 KINTEK 的先进炉具解决方案,在您的实验室中实现完美的温度均匀性!凭借卓越的研发和内部制造,我们为各种实验室提供量身定制的高温炉,如马弗炉、管式炉、回转炉、真空炉和气氛炉,以及 CVD/PECVD 系统。我们强大的深度定制能力确保与您独特的实验需求精确匹配。立即联系我们以提高您的材料加工效率和一致性!

图解指南