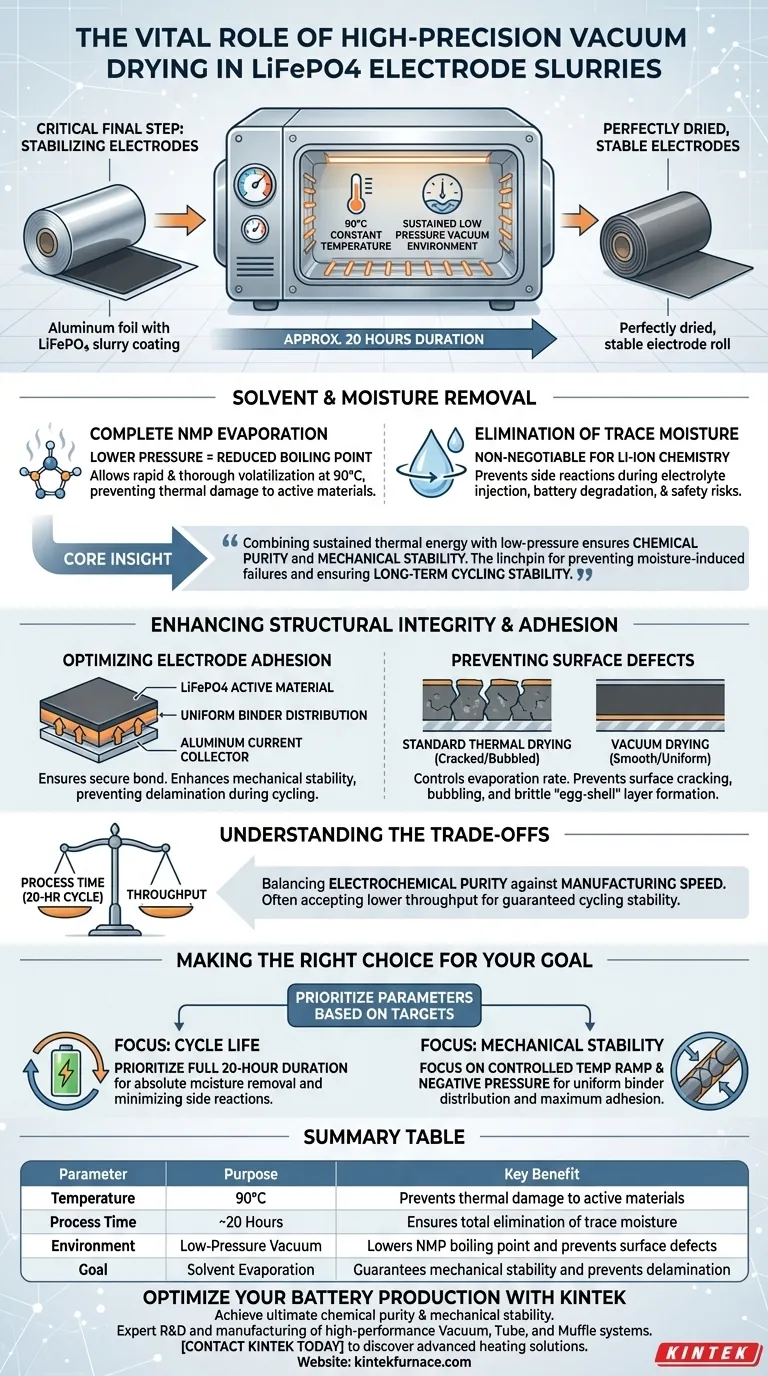

高精度真空干燥是电池组装前稳定锂铁磷酸电极浆料的关键最后一步。该过程涉及在受控温度下处理涂有浆料的铝箔,具体为在约90°C下进行约20小时,以确保N-甲基-2-吡咯烷酮(NMP)溶剂完全蒸发并消除残留的痕量水分。

核心见解:通过结合持续的热能和低压环境,真空干燥确保了电极的化学纯度和机械稳定性。这一过程是防止湿气引起的失效机制并确保电池长期循环稳定性的关键。

溶剂和水分去除的关键作用

NMP的完全蒸发

真空炉的主要功能是去除用于制备浆料的有机溶剂N-甲基-2-吡咯烷酮(NMP)。

通过降低压力,真空炉降低了溶剂的沸点。这使得在温和的温度(90°C)下能够快速彻底地挥发,从而防止浆料保持“湿润”状态,同时避免活性材料暴露于有害的热量水平。

痕量水分的消除

除了大量溶剂的去除外,该过程还针对电极结构深处的残留痕量水分。

对于锂离子化学而言,去除这些水分是必不可少的。如果水分残留,它会在电解液注入过程中引发副反应,导致电池退化和安全风险。

增强结构完整性和附着力

优化电极附着力

为了确保活性锂铁磷酸材料与铝集流体之间的粘合牢固,需要对电极进行彻底干燥。

真空干燥过程确保粘结剂均匀分布。这增强了电极的机械稳定性,防止在电池循环的物理应力下发生分层或脱落。

防止表面缺陷

真空干燥有助于控制蒸发速率,从而避免标准热干燥中常见的缺陷。

通过降低沸点,溶剂会均匀蒸发,而不是从表面“闪蒸”掉。这可以防止表层过快干燥,从而有效减轻涂层表面的开裂、起泡或形成脆性“蛋壳”层。

理解权衡

工艺时间与产量

虽然高精度真空干燥提供了卓越的质量,但它本质上是一个耗时的过程。

与快速对流干燥方法相比,20小时的周期要求显著影响生产产量。工程师必须在电化学纯度的需求与制造速度之间取得平衡,通常会接受较低的产量以保证最终电池的循环稳定性。

为您的目标做出正确选择

在将真空干燥集成到您的电极生产线时,请根据您的具体性能目标来确定参数的优先级:

- 如果您的主要关注点是循环寿命:优先考虑完整的20小时周期,以确保完全去除水分,最大限度地减少随时间的推移发生的副反应。

- 如果您的主要关注点是机械稳定性:专注于控制温度斜坡和负压水平,以确保粘结剂分布均匀并最大程度地粘附到集流体上。

此阶段的精度不仅仅是干燥,更是为电池可靠性奠定基础。

总结表:

| 参数 | 目的 | 关键优势 |

|---|---|---|

| 温度 | 90°C | 防止活性材料的热损伤 |

| 工艺时间 | ~20小时 | 确保痕量水分完全消除 |

| 环境 | 低压真空 | 降低NMP沸点并防止表面缺陷 |

| 目标 | 溶剂蒸发 | 保证机械稳定性并防止分层 |

通过KINTEK优化您的电池生产

为您的锂铁磷酸电极实现极致的化学纯度和机械稳定性。在KINTEK,我们深知精密干燥是电池可靠性的关键。凭借专业的研发和制造支持,我们提供高性能的真空、管式和箱式炉系统,这些系统专门设计用于处理溶剂和水分去除所需的严格的20小时循环。

无论您需要定制化的实验室级高温炉还是工业级干燥解决方案,我们的系统都经过精心设计,可防止表面缺陷并确保粘结剂分布均匀。立即联系KINTEK,了解我们的先进加热解决方案如何提升您的电化学性能和电池循环稳定性。

图解指南

参考文献

- Da Eun Kim, Yong Joon Park. Improving the Electrochemical Properties of LiFePO4 by Mixed-source-derived Carbon Layer. DOI: 10.33961/jecst.2025.00213

本文还参考了以下技术资料 Kintek Furnace 知识库 .