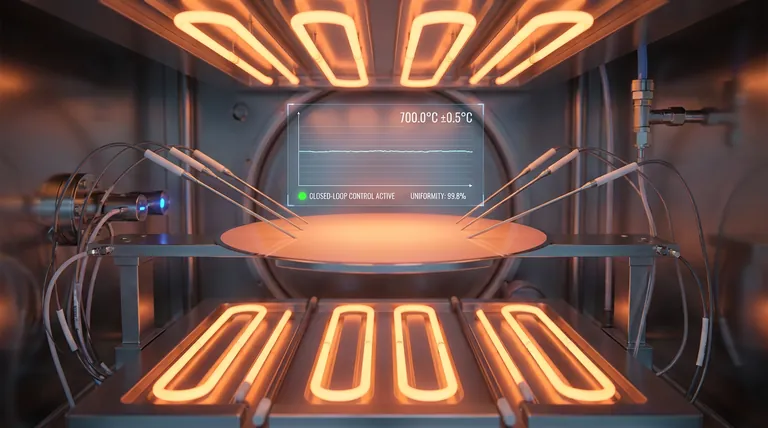

高精度热电偶和闭环控制系统是薄膜均匀性的主要稳定器。通过将温度精度保持在 ±0.5 °C 以内,这些组件可确保在快速热处理 (RTP) 过程中热量均匀分布在基板上。这种精确的热环境迫使镍硅化物反应同时在整个晶圆上发生,从而有效消除局部结构不一致。

精确传感和反馈回路的集成将 RTP 室转变为均匀的反应环境,确保相变在整个晶圆尺度上同步发生,而不是由局部热梯度决定。

热精度的工作原理

闭环反馈的作用

在快速热处理中,温度变化在几秒钟内发生。闭环系统持续监测晶圆温度并实时调整加热元件。

这种持续的反馈回路是维持快速升温和保温阶段稳定性的唯一方法。它确保目标温度不仅被达到,而且在整个基板表面上均匀保持。

±0.5 °C 精度的必要性

标准热电偶通常缺乏先进半导体应用所需的精度。在这种情况下,公差为±0.5 °C 的高精度热电偶至关重要。

这种严格的公差最大限度地减小了晶圆中心和边缘之间的误差范围。它防止了可能导致基板不同区域反应速率不均匀的热变化。

对相变的影响

同步反应

镍硅化物的形成涉及对温度高度敏感的特定相变。

当温度控制精确时,这些相变会在整个晶圆上同步发生。这确保了薄膜的化学结构从边缘到边缘都是一致的。

识别临界温度

精确的增量控制使工程师能够精确确定硅化反应所需的精确临界温度。

通过隔离这些特定的热点,可以优化工艺窗口,以有利于所需的硅化物相。这消除了通常与较宽温度公差相关的猜测。

防止常见缺陷

消除未反应的镍

如果加热不均匀,晶圆的某些区域可能无法达到反应所需的活化能。

高精度控制可确保基板的每一毫米都达到目标温度。这可以防止工艺完成后表面残留未反应镍的问题。

避免混合相

热梯度通常会导致形成不均匀的混合相,其中不同的硅化物结构在同一薄膜中共存。

通过强制执行均匀的热分布,系统促进了单一的、均质的相。这导致薄膜在整个区域具有一致的电学和物理性能。

理解权衡

依赖于传感器校准

虽然这些系统提供了卓越的均匀性,但它们的性能完全取决于热电偶的校准。

如果高精度传感器发生轻微漂移,"精确"的反馈回路将主动将系统驱动到错误的温度。需要定期、严格的校准来维持 ±0.5 °C 的标准。

调优的复杂性

实现同步相变不仅仅是安装高端硬件;控制回路的 PID(比例-积分-微分)参数必须经过专家调优。

调优不当的回路可能会引入振荡,可能比简单的开环系统对薄膜结构造成更大的损害。

为您的目标做出正确选择

为了最大限度地提高镍硅化物薄膜的质量,请根据您的具体工艺目标调整您的设备策略:

- 如果您的主要重点是工艺开发:利用 ±0.5 °C 的精度来识别相变发生的精确临界温度,从而定义一个稳健的工艺窗口。

- 如果您的主要重点是提高产量:依靠闭环系统同步反应的能力,以消除未反应镍或混合相区域等局部缺陷。

真正的均匀性不是通过加热晶圆实现的,而是通过绝对精确地控制反应环境来实现的。

摘要表:

| 组件/特性 | 对均匀性的影响 | 关键技术优势 |

|---|---|---|

| 高精度热电偶 | 最大限度地减少中心到边缘的热梯度 | ±0.5 °C 公差内的精度 |

| 闭环控制 | 实时调整加热元件 | 在快速升温期间保持稳定性 |

| 相同步 | 确保整个晶圆上的反应同步发生 | 消除混合相和未反应的镍 |

| 专家 PID 调优 | 防止温度振荡 | 稳定反应环境 |

使用 KINTEK 提升您的薄膜精度

实现完美的薄膜均匀性需要的不仅仅是加热——它需要绝对的热控制。KINTEK 提供行业领先的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,专为要求最苛刻的半导体和实验室应用而设计。

凭借专家级研发和精密制造的支持,我们的高温炉完全可定制,以满足您独特的工艺需求,确保您的相变始终同步且无缺陷。

准备好优化您的热处理工艺了吗? 立即联系 KINTEK 讨论您的定制炉解决方案。

参考文献

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

本文还参考了以下技术资料 Kintek Furnace 知识库 .