从本质上讲,真空热处理通过从根本上改变零件的加热环境来延长机械零件的使用寿命。该过程可以净化金属表面并去除有害的内部气体,从而防止脆化和表面疲劳等常见失效机制。通过使材料达到其全部理论性能潜力,关键部件的使用寿命通常可以延长一倍甚至十倍。

真空热处理的主要优势不在于它“做了什么”,而在于它“防止了什么”。通过消除与大气气体的反应,它在表面和亚表面损伤开始之前就将其阻止,从而使部件内部更清洁,外部比在传统炉中处理的部件更耐用。

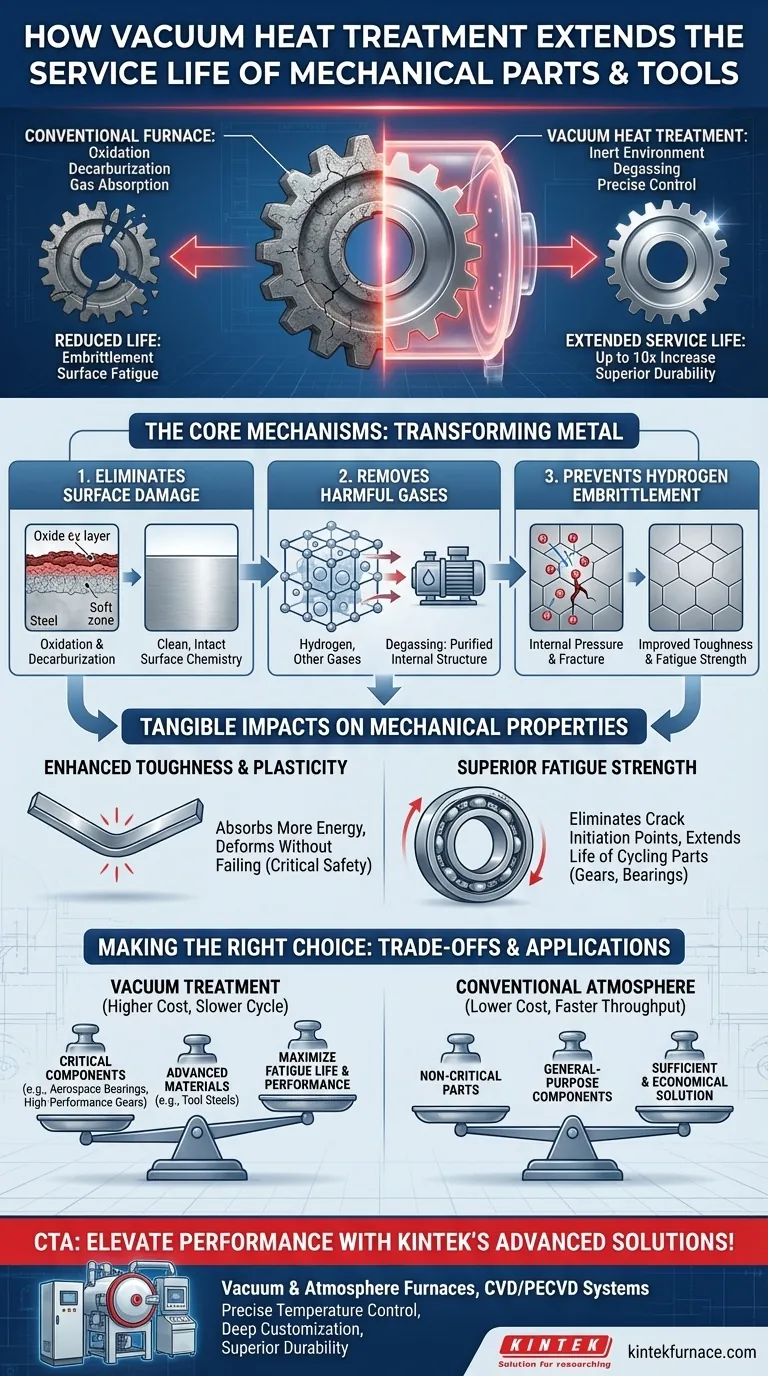

核心机制:真空如何改变金属

真空热处理的“魔力”在于它能够在零件最脆弱的高温状态下,以极高的精度控制其环境。这可以防止许多会降低性能的负面反应。

消除表面氧化和脱碳

在传统炉中,高温金属表面会与大气中的氧气和其他气体发生反应。这会产生脆性、不良的氧化皮(氧化)或会烧掉钢表面上的碳(脱碳),留下柔软的外层。

真空环境是惰性的。通过去除反应性气体,它确保零件在离开炉子时是干净、光亮的,并且其表面化学成分完好无损。

去除有害的溶解气体

金属,尤其是钢,在其制造过程中可能会吸收氢气等气体。这些溶解的气体充当内部杂质,会引起严重问题。

真空热处理能有效对材料进行去气处理。高温和低压的组合会将这些溶解的气体从金属中抽出,然后被真空系统抽出。

防止氢致脆化

氢气尤其具有破坏性。单个氢原子可以在金属的晶体结构内迁移并被困住,从而产生巨大的内部压力点。

这种现象被称为氢致脆化,它会大大降低材料的延展性和韧性,使其在载荷下容易发生突然的脆性断裂。通过去除氢气,真空处理直接提高了零件的韧性和抗疲劳强度。

对机械性能的实际影响

消除这些负面因素直接转化为定义零件使用寿命的性能方面的可测量改进。

增强韧性和塑性

一个更清洁、无气体的内部结构使金属能够按照预期表现。它将具有更高的韧性,这意味着它在断裂前可以吸收更多的能量和冲击。

这也改善了塑性,即材料在极端载荷下发生轻微变形而不失效的能力,这是一个关键的安全特性。

卓越的抗疲劳强度

疲劳失效——占旋转或循环部件大多数机械失效的原因——几乎总是在微观表面缺陷处开始。

由于真空热处理产生的表面是完全干净的,没有氧化点或软的脱碳点,因此它消除了疲劳裂纹最常见的萌生点。这大大延长了轴承、齿轮和轴等部件的寿命。

了解取舍

虽然真空热处理功能强大,但它并非万能的解决方案。了解其局限性是做出明智工程决策的关键。

较高的工艺成本

真空炉比传统气氛炉更复杂,构建和运行成本更高。这会转化为更高的单位零件成本。

更长的循环时间

达到深真空需要时间。抽空腔室的过程与连续气氛炉相比,可能会导致总循环时间更长,影响产量。

并非总是必需的

对于简单、低应力的部件或表面光洁度和峰值疲劳性能不是关键设计驱动因素的材料,增加真空处理的成本可能不会带来值得的投资回报。

为您的应用做出正确选择

选择正确的熱处理工艺需要将该方法的优点与您的主要工程目标相结合。

- 如果您的主要重点是最大化关键部件的疲劳寿命:对于连杆、高性能齿轮和航空航天轴承等部件,清洁的表面和去除内部氢气使真空处理成为更优的选择。

- 如果您的主要重点是加工先进的工具钢或高合金材料:精确的温度控制和防止脱碳对于实现所需的硬度、耐磨性和韧性至关重要。

- 如果您的主要重点是成本敏感的非关键零件生产:传统的气氛热处理通常为通用部件提供足够且更经济的解决方案。

通过理解这些原则,您可以指定一种热处理工艺,它不仅能使零件硬化,还能真正优化其以实现最大的耐用性和性能。

摘要表:

| 机制 | 关键益处 | 对使用寿命的影响 |

|---|---|---|

| 消除表面氧化和脱碳 | 清洁、完好的表面 | 减少疲劳裂纹萌生,延长寿命 |

| 去除有害的溶解气体 | 纯化的内部结构 | 提高韧性和塑性,防止脆化 |

| 防止氢致脆化 | 增强的抗疲劳强度 | 提高循环载荷下的耐用性 |

通过 KINTEK 先进的真空热处理解决方案提升您的部件性能!我们利用卓越的研发和内部制造能力,为多样化的实验室提供高温炉系统,如真空与气氛炉、马弗炉、管式炉、旋转炉和 CVD/PECVD 系统。我们强大的深度定制能力确保我们能够精确满足您独特的实验需求,帮助您为关键部件实现卓越的耐用性和延长的使用寿命。立即联系我们 讨论如何优化您的热处理工艺!

图解指南