其核心原因是,均匀加热在真空退火中至关重要,因为它能确保组件的每个部分都经历完全相同的热转变。这种一致性可以防止内部应力、物理变形和材料性能不可预测的变化,而这些正是退火旨在消除的缺陷。

退火的根本目的是精确且可预测地改变材料的微观结构。不均匀加热会引入不受控制的变量,将精确的过程变成一场赌博,并有导致零件失效、尺寸不准确和性能不一致的风险。

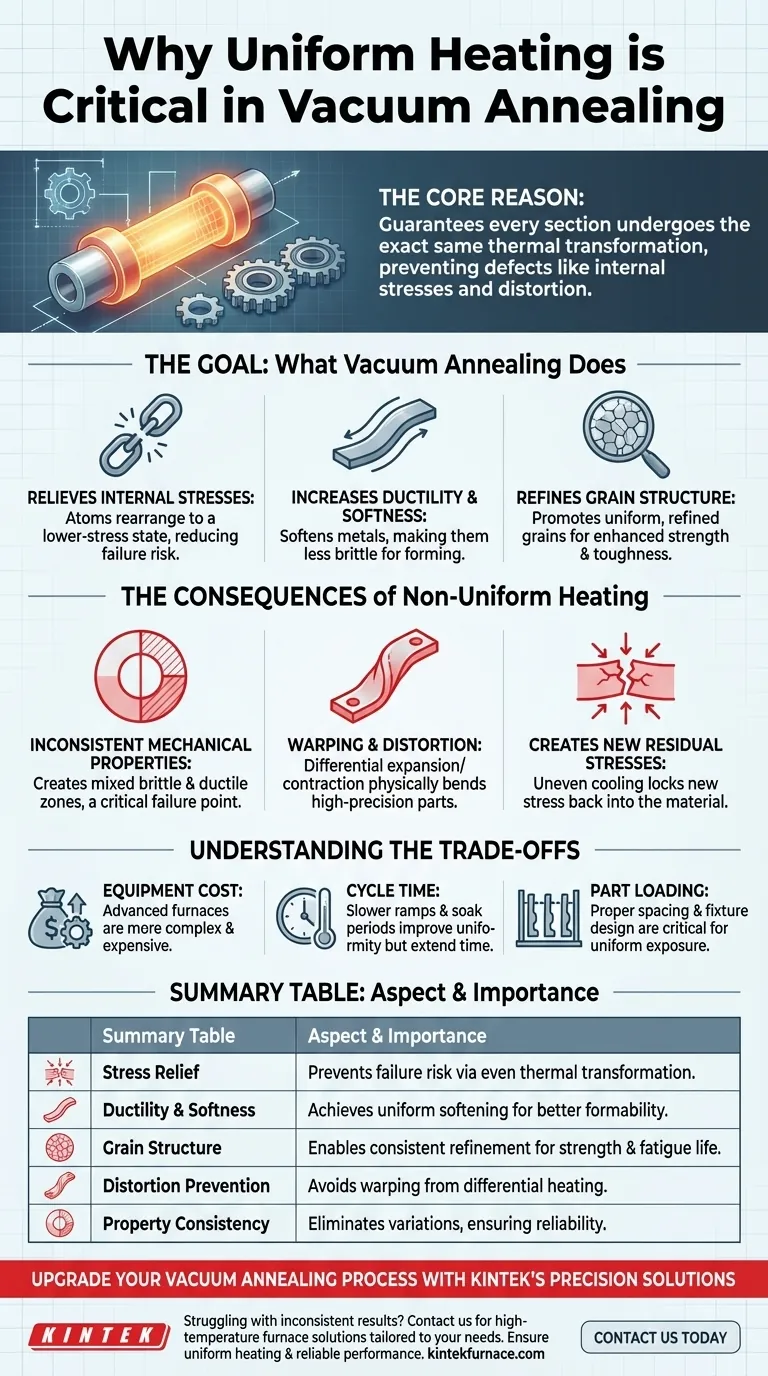

目标:真空退火的实际作用

真空退火是在真空中进行的热处理工艺,以防止氧化。其主要目标是精确地操纵材料的内部结构,以改善其物理和机械性能。

消除内部应力

机械加工、焊接或冷加工等制造过程会在材料的原子晶格中引入显著应力。退火提供热能,使原子重新排列成较低应力状态,从而大大降低过早失效或变形的风险。

提高延展性和柔软度

该过程能软化金属,使其更具延展性且不易脆。这对于需要弯曲、成形或进一步机械加工而不会开裂的零件至关重要。

细化晶粒结构

加热可使材料的晶粒结构再结晶。控制此过程可产生更均匀和细化的晶粒尺寸,这通常能提高强度、韧性和疲劳寿命。

不均匀加热的后果

当组件在退火过程中温度不一致时,会破坏整个工艺的目的。后果范围从轻微的不一致到灾难性的失效。

机械性能不一致

如果零件的一个区域比另一个区域热,它的退火程度就会不同。这可能导致单个组件同时存在硬脆区域和软韧区域,从而在负载下产生关键失效点。

翘曲和变形

材料受热膨胀,冷却收缩。如果零件的一个部分比相邻部分加热或冷却得更快,这种差异膨胀和收缩将导致零件物理弯曲或扭曲,这种现象称为翘曲。对于高精度组件而言,这会使它们变得毫无用处。

产生新的残余应力

具有讽刺意味的是,不良退火反而会产生新的内部应力,而不是消除它们。当不同部分以不同速率冷却时,它们相互拉扯,将应力重新锁定在材料中,并可能导致随时间增长的微裂纹。

理解权衡

实现完美的温度均匀性是一项工程挑战,涉及固有的折衷。理解这些有助于为特定应用选择正确的工艺。

设备成本和复杂性

设计用于高温度均匀性的炉子更复杂且昂贵。它们需要多个独立控制的加热区、先进的传感器阵列和复杂的控制逻辑,以在整个腔室中保持均匀的温度。

循环时间与质量

改善均匀性的常用方法是使用较慢的升温速率并增加“保温”阶段,在此阶段温度保持恒定。这使得热能能够在整个工件中均衡,但也会延长总循环时间,影响产量和成本。

零件装载的关键作用

即使是最先进的炉子也可能因不当装载而失效。如果零件堆叠过密或相互遮挡热源,冷点将不可避免。适当的夹具设计和零件间距对于确保均匀受热至关重要。

为您的目标做出正确选择

所需的温度均匀性水平完全取决于组件的最终用途。

- 如果您的主要关注点是高性能、关键组件(航空航天、医疗): 必须实现尽可能高的温度均匀性,以确保材料的可靠性和安全性。

- 如果您的主要关注点是具有较宽公差的通用零件: 标准炉可能在成本和性能之间提供可接受的平衡,因为性能的微小变化不那么关键。

- 如果您遇到零件变形或测试结果不一致: 当前退火过程中存在不均匀加热是主要嫌疑,有必要对您的炉子进行热力学勘测。

归根结底,控制温度均匀性就是控制结果,确保每个零件都符合其所需规格而没有妥协。

摘要表:

| 方面 | 在真空退火中的重要性 |

|---|---|

| 应力消除 | 通过确保均匀的热转变,防止内部应力并降低失效风险。 |

| 延展性与柔软度 | 实现均匀的材料软化,以获得更好的可成形性和降低脆性。 |

| 晶粒结构 | 实现一致的晶粒细化,以增强强度、韧性和疲劳寿命。 |

| 防止变形 | 避免因差异加热和冷却引起的翘曲和物理变形。 |

| 性能一致性 | 消除机械性能的变化,确保零件的可靠性和性能。 |

使用 KINTEK 的精密解决方案升级您的真空退火工艺

是否因不均匀加热而导致结果不一致或零件失效?在 KINTEK,我们利用卓越的研发和内部制造能力,提供专为您的实验室需求量身定制的先进高温炉解决方案。我们的产品线——包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统——具有强大的深度定制能力,可精确满足您独特的实验要求。确保每个组件都能实现均匀加热和可靠性能。立即联系我们,讨论我们的炉子如何优化您的退火工艺并提高材料质量!

图解指南