长时间真空干燥是关键的预处理步骤,用于消除痕量水分和残留溶剂,否则这些物质会损害电化学数据。对于基于SnO2的负极,在高真空下于120°C处理电极片超过12小时,可确保残留的水分子不会引发寄生反应,从而保持测试结果的完整性。

残留水分是电池化学中看不见的敌人。通过彻底清除深层污染物,可以防止化学物质与电解质发生干扰,确保您的测量结果反映的是负极材料的真实性能,而不是污染造成的伪影。

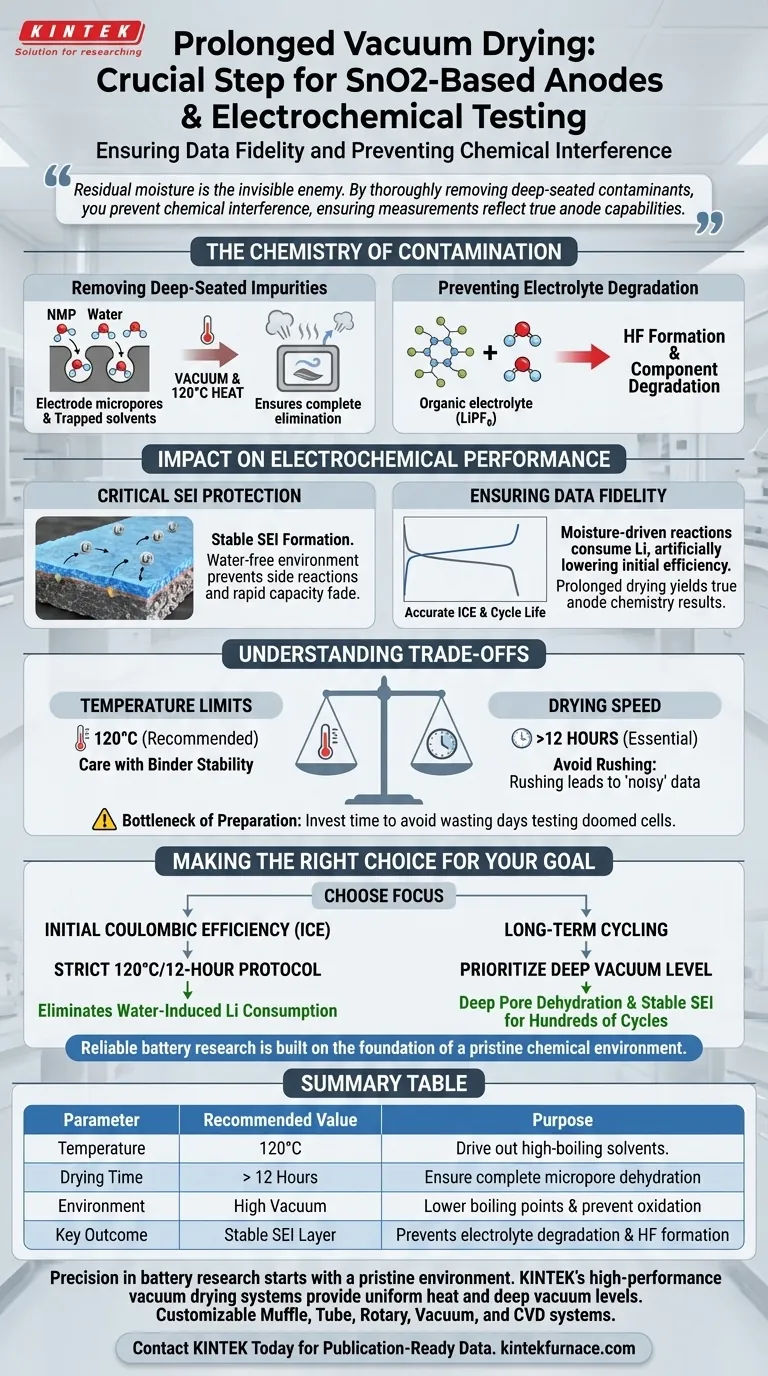

污染的化学原理

清除深层杂质

在电极制造过程中,通常使用N-甲基吡咯烷酮(NMP)等溶剂来制备浆料。

即使在初始干燥阶段之后,这些溶剂和环境湿气的痕量仍然会残留在电极材料的微孔中。

简单的风干是不够的;高真空降低了这些液体的沸点,而120°C的热量提供了将它们完全驱出的能量。

防止电解质降解

锂离子电池中有机电解质对水高度敏感。

如果负极中残留水分,它会与电解质中的锂盐(如LiPF6)发生反应。

这种反应会产生有害的副产物,例如氢氟酸(HF),它会在测试开始前积极降解电池组件。

对电化学性能的影响

关键保护SEI层

在首次循环过程中形成的固体电解质界面(SEI)层是电池寿命最重要的因素。

残留在负极中的水分子会发生副反应,破坏稳定的SEI形成。

不稳定的SEI会导致持续的电解质消耗和快速的容量衰减,使得负极看起来比实际更不稳定。

确保数据保真度

为了评估基于SnO2的负极,您必须将其性能与外部变量隔离开来。

由水分驱动的副反应会消耗锂,人为地降低您的初始充放电效率。

长时间干燥可确保您收集的数据——特别是关于效率和循环寿命的数据——是负极化学反应的结果,而不是污染。

理解权衡

温度限制与干燥速度

虽然SnO2的首选温度为120°C,但您必须注意粘结剂材料。

如果温度超过某些聚合物粘结剂的热稳定性极限,它们可能会降解或变脆。

然而,降低温度(例如至60°C)通常需要更长的干燥时间才能达到相同的除湿水平。

准备工作的瓶颈

超过12小时的干燥时间要求可能会在高通量测试中造成工作流程瓶颈。

试图匆忙完成此步骤是常见的陷阱,会导致“嘈杂”的数据和差的重现性。

花费额外的时间进行干燥,总比浪费数天测试一个从一开始就因水分而注定失败的电池要有效得多。

为您的目标做出正确选择

为了确保您的电化学测试产生具有发表质量的数据,请遵循以下原则:

- 如果您的主要关注点是初始库仑效率(ICE):严格遵守120°C/12小时的规程,以消除水引起的锂消耗。

- 如果您的主要关注点是长期循环:优先考虑真空度,以确保深层孔隙脱水,这对于数百次循环中稳定的SEI层至关重要。

可靠的电池研究建立在纯净化学环境的基础上。

总结表:

| 参数 | 推荐值 | 目的 |

|---|---|---|

| 温度 | 120°C | 驱出NMP等高沸点溶剂 |

| 干燥时间 | > 12 小时 | 确保微孔完全脱水 |

| 环境 | 高真空 | 降低沸点并防止氧化 |

| 关键结果 | 稳定的SEI层 | 防止电解质降解和HF形成 |

电池研究的精确性始于纯净的环境。KINTEK的高性能真空干燥系统经过精心设计,可提供均匀加热和深真空水平,满足关键负极制备的要求。我们拥有专业的研发和制造能力,提供Muffle、Tube、Rotary、Vacuum和CVD系统等全系列产品——所有产品均可定制,以满足您实验室独特的高温需求。立即联系KINTEK,了解我们的设备如何消除化学干扰,确保您的电化学数据达到发表标准。

图解指南

参考文献

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

本文还参考了以下技术资料 Kintek Furnace 知识库 .