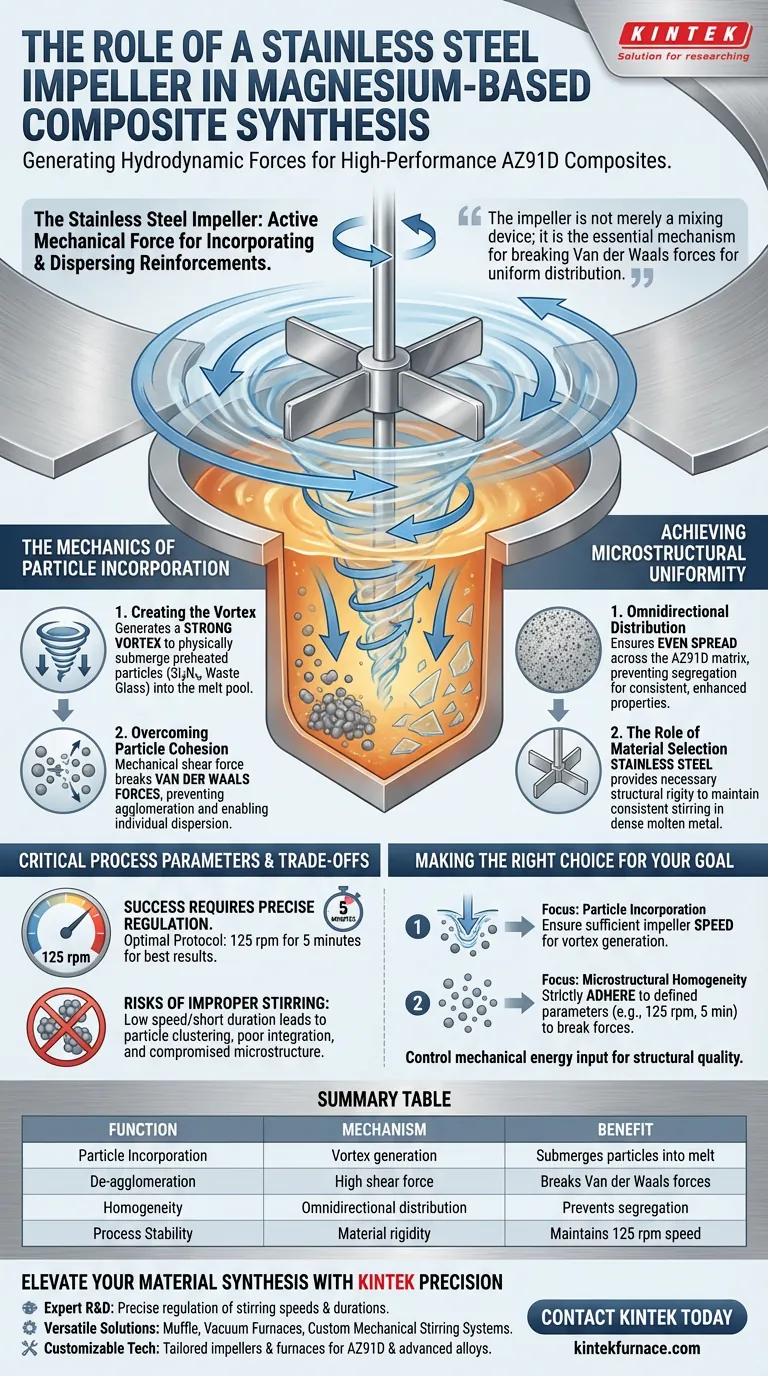

不锈钢叶轮作为活性机械力,对于成功将固体增强材料掺入和分散到液态镁基体中至关重要。通过产生流体动力涡流,叶轮将预热的颗粒——特别是氮化硅和废玻璃——物理地浸入熔池中,同时主动剪切颗粒团簇。

叶轮不仅仅是一个混合装置;它是打破颗粒之间范德华力的关键机制,以确保高性能AZ91D复合材料所需的均匀、全向分布。

颗粒掺入的力学原理

涡流的产生

叶轮的主要功能是在熔融镁中产生强涡流。

没有这个涡流,轻质增强颗粒很可能会漂浮在表面,而不是与合金混合。

机械作用将预热的氮化硅和废玻璃颗粒直接推入熔池,从而启动复合材料的合成。

克服颗粒内聚力

在微观层面,颗粒由于范德华力而自然相互吸引。

如果不加以控制,这些力会导致颗粒团聚,从而在最终材料中产生薄弱点。

机械搅拌作用提供了打破这些键所需的剪切力,将颗粒分离以进行单独分散。

实现微观结构的均匀性

全向分布

为了使镁基复合材料表现良好,增强相必须均匀分布在整个材料中。

叶轮确保了颗粒在AZ91D基体内的全向分布。

这种均匀性可以防止偏析,确保复合材料的增强性能在所有方向上都是一致的。

材料选择的作用

不锈钢叶轮的使用在此环境中是特定的。

它提供了必要的结构刚性,以在致密的熔融金属环境中保持一致的搅拌速度。

这种耐用性对于在合成过程中持续进行机械作用至关重要。

关键工艺参数和权衡

精确调控的必要性

仅仅打开混合器并不能保证此过程的成功;它需要精确调控搅拌参数。

机械作用对搅拌速度和持续时间等变量高度敏感。

根据特定的合成协议,最佳结果通常需要以125 rpm的速度持续5分钟。

不当搅拌的风险

如果搅拌速度过低或持续时间过短,范德华力可能无法完全克服。

这将导致颗粒团聚和与基体的结合不良。

相反,尽管来源中没有明确详细说明,但显著偏离125 rpm基准等既定参数会存在损害高性能微观结构的风险。

为您的目标做出正确的选择

为了确保镁基复合材料的成功合成,您必须将搅拌过程视为一门精确的科学,而不是一个通用的混合步骤。

- 如果您的主要关注点是颗粒掺入:确保叶轮速度足以产生涡流,将预热的氮化硅和废玻璃颗粒物理地拉入熔体的表面以下。

- 如果您的主要关注点是微观结构的均匀性:严格遵守既定参数,例如125 rpm持续5分钟,以有效打破范德华力,并在AZ91D基体中实现均匀分布。

精确控制机械能量输入,以决定最终复合材料的结构质量。

总结表:

| 功能 | 机制 | 益处 |

|---|---|---|

| 颗粒掺入 | 涡流产生 | 将颗粒(Si3N4,废玻璃)浸入熔体中 |

| 解团聚 | 高剪切力 | 打破颗粒之间的范德华力 |

| 均匀性 | 全向分布 | 防止在AZ91D基体中偏析 |

| 工艺稳定性 | 材料刚性 | 在致密的熔融金属中保持125 rpm的速度 |

通过KINTEK精密技术提升您的材料合成水平

要实现镁基复合材料完美的微观结构均匀性,需要的不仅仅是混合——它需要卓越的工程技术。KINTEK提供高性能搅拌系统,能够承受熔融金属合成的严苛要求。

为什么选择KINTEK?

- 专业研发:我们的系统专为精确调控搅拌速度和持续时间而设计。

- 多功能解决方案:从马弗炉和真空炉到定制的机械搅拌系统,我们支持您的整个高温工作流程。

- 可定制技术:根据AZ91D和其他先进合金的独特需求,定制您的叶轮和炉体规格。

立即联系KINTEK,了解我们的先进实验室炉和搅拌解决方案如何提升您的复合材料研究和生产!

图解指南

参考文献

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

本文还参考了以下技术资料 Kintek Furnace 知识库 .