本质上,真空感应熔炼 (VIM) 是一种高度受控的工艺,通过在真空室内部使用电磁感应熔炼原材料,生产高质量高温合金。这种方法可以去除杂质,并保护材料所需的精确、复杂的化学成分,以使其在喷气发动机和发电涡轮机等极端环境中发挥作用。

关键的洞察是,真空不仅仅是被动的防护罩,更是一种积极的精炼工具。它通过去除溶解气体和不需要的元素来净化金属,同时保护铝和钛等高活性元素,这些元素赋予高温合金在高温下卓越的强度。

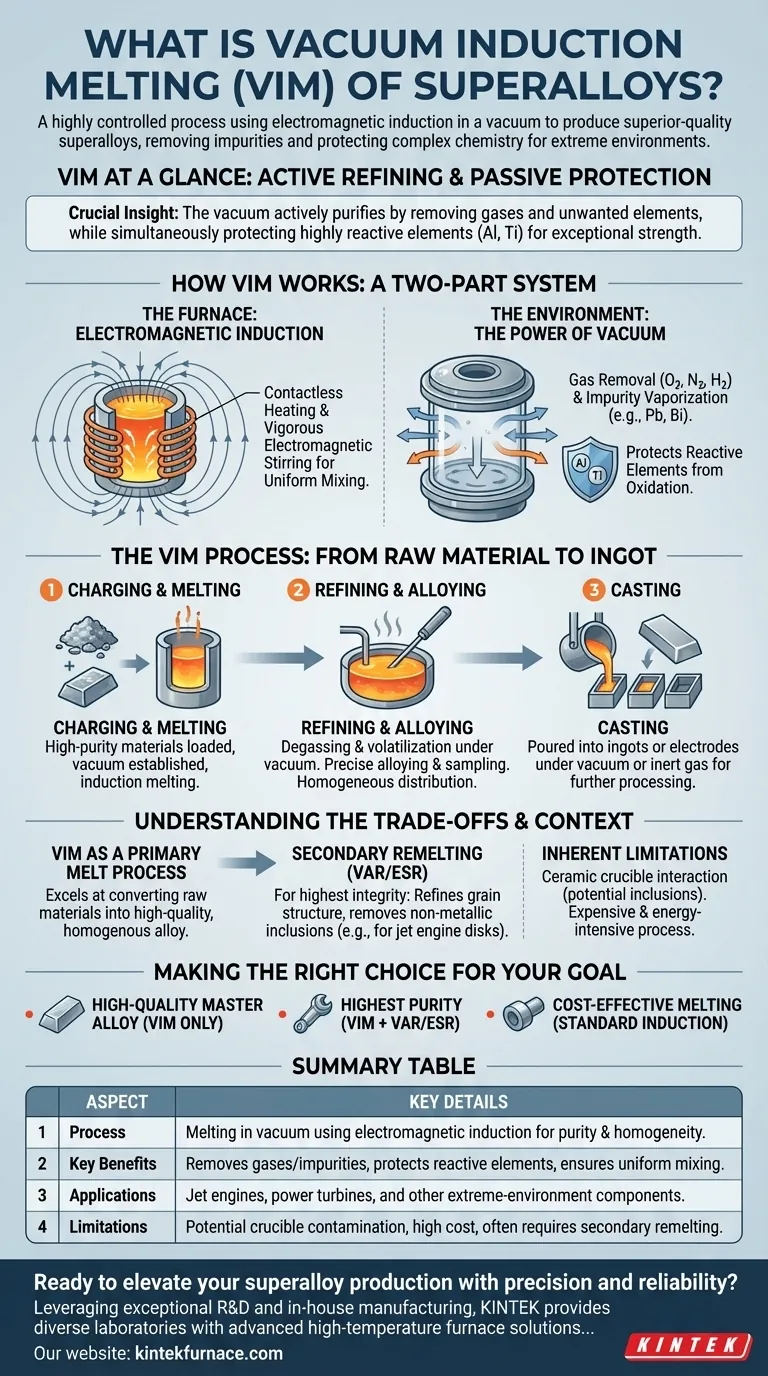

VIM 的工作原理:两部分系统

要了解 VIM 的有效性,您必须将其视为两种核心技术的结合:加热方法和受控环境。

熔炉:电磁感应

感应加热利用强大的交流磁场,直接在金属炉料内部产生热量。

这种非接触式加热方法本身是清洁的,可以防止传统燃油炉或电弧炉可能发生的污染。

磁场还在熔融金属中产生自然的、剧烈的搅拌作用。这种电磁搅拌对于确保合金完美混合至关重要,从而生产出化学成分均匀一致的最终产品。

环境:真空的力量

将感应炉置于真空室中是使 VIM 成为高纯度工艺的原因。

首先,真空通过去除氧气和氮气等大气气体来保护熔体。这可以防止形成可能损害材料强度的氧化物杂质(夹杂物)。

其次,真空积极地净化熔融金属。它将氢、氧和氮等溶解气体从液体中抽出,并且还会导致有害的、低沸点的微量元素(如铅或铋)蒸发并被去除。

最后,真空能够精确控制合金的化学成分。高温合金依靠铝 (Al) 和钛 (Ti) 等活性元素来获得强度。在正常大气中,这些元素会迅速氧化并流失。真空保护它们,允许精确添加以满足严格的规格要求。

VIM 工艺:从原材料到铸锭

VIM 工艺是一个经过精心控制的序列,旨在最大限度地提高每个阶段的质量。

阶段 1:装料和熔炼

高纯度原材料和合金元素被装入熔炉的坩埚中,坩埚密封在真空室内部。然后抽出空气以达到所需的真空度。

一旦建立真空,电流就会通入感应线圈,熔化炉料。

阶段 2:精炼和合金化

这是最关键的阶段。熔融浴在真空中保持在一定温度下,从而进行广泛的脱气和杂质的挥发。

在此精炼期间,操作员可以取样进行化学分析,并精确添加合金元素,以完美达到目标成分。电磁搅拌确保这些添加物均匀分布。

阶段 3:浇铸

在化学成分验证后,熔融的高温合金被浇铸到模具中,以生产大型铸锭或电极,通常仍在真空或保护性惰性气体(如氩气)气氛下进行。

这些产品可以直接使用,或者更常见的是,作为进一步精炼的输入材料。

了解权衡和背景

虽然功能强大,VIM 是更大材料加工生态系统的一部分。了解其作用和局限性是关键。

VIM 作为初次熔炼工艺

VIM 是一种初次熔炼技术,这意味着它擅长将原材料转化为高质量、均匀的合金。

对于要求最苛刻的应用,例如旋转喷气发动机盘,VIM 生产的铸锭通常用作二次重熔工艺(如真空电弧重熔 (VAR) 或电渣重熔 (ESR))的电极。这些后续步骤精炼晶粒结构并去除可能来自 VIM 坩埚的任何非金属夹杂物,从而达到材料纯度的最终水平。

固有限制

VIM 的主要限制是盛放熔融金属的陶瓷坩埚。随着时间的推移,高活性熔融高温合金可能会与坩埚相互作用,从而可能将陶瓷夹杂物引入熔体中。这正是最高完整性部件需要二次重熔(不使用坩埚)的原因。

此外,VIM 是一种昂贵且能源密集型的工艺。其使用仅限于对极端性能有需求且成本高昂的材料。

为您的目标做出正确选择

选择熔炼工艺完全取决于最终应用的性能要求和成本限制。

- 如果您的主要重点是从原材料生产高质量母合金:VIM 是实现必要化学精度和清洁度的基础工艺。

- 如果您的主要重点是为关键旋转部件实现绝对最高的纯度:VIM 是必要的第一个步骤,之后必须进行二次重熔工艺,如 VAR 或 ESR。

- 如果您的主要重点是经济高效地熔炼反应性较低的合金(例如,许多不锈钢):标准空气或惰性气氛感应炉是更经济、更合适的选择。

最终,掌握 VIM 背后的“为什么”对于指定和制造能够承受世界上最严苛环境的材料至关重要。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 工艺 | 在真空中使用电磁感应进行熔炼,以实现纯度和均匀性。 |

| 主要优点 | 去除气体和杂质,保护活性元素,确保均匀混合。 |

| 应用 | 喷气发动机、动力涡轮机和其他极端环境部件。 |

| 局限性 | 潜在的坩埚污染,成本高,通常需要二次重熔。 |

准备好通过精确性和可靠性提升您的超合金生产了吗? KINTEK 凭借卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,并辅以强大的深度定制能力,以精确满足独特的实验要求。立即联系我们,讨论我们的定制 VIM 解决方案如何提升您在极端环境中的材料质量和性能!

图解指南