从本质上讲,真空热压是一种制造工艺,它在真空环境下同时对材料施加高温和机械压力。这种组合迫使材料颗粒结合并致密化,通过消除内部空隙和防止氧化来制造异常坚固和纯净的部件。该过程通常包括将材料装入真空室,抽空空气,将材料加热到特定的烧结温度,施加压力,然后小心冷却最终部件。

真空热压的根本优势在于它能够克服简单加热的局限性。通过在纯真空环境中增加机械压力,该过程物理地压实材料,消除孔隙率并防止污染,从而获得否则无法实现的材料性能。

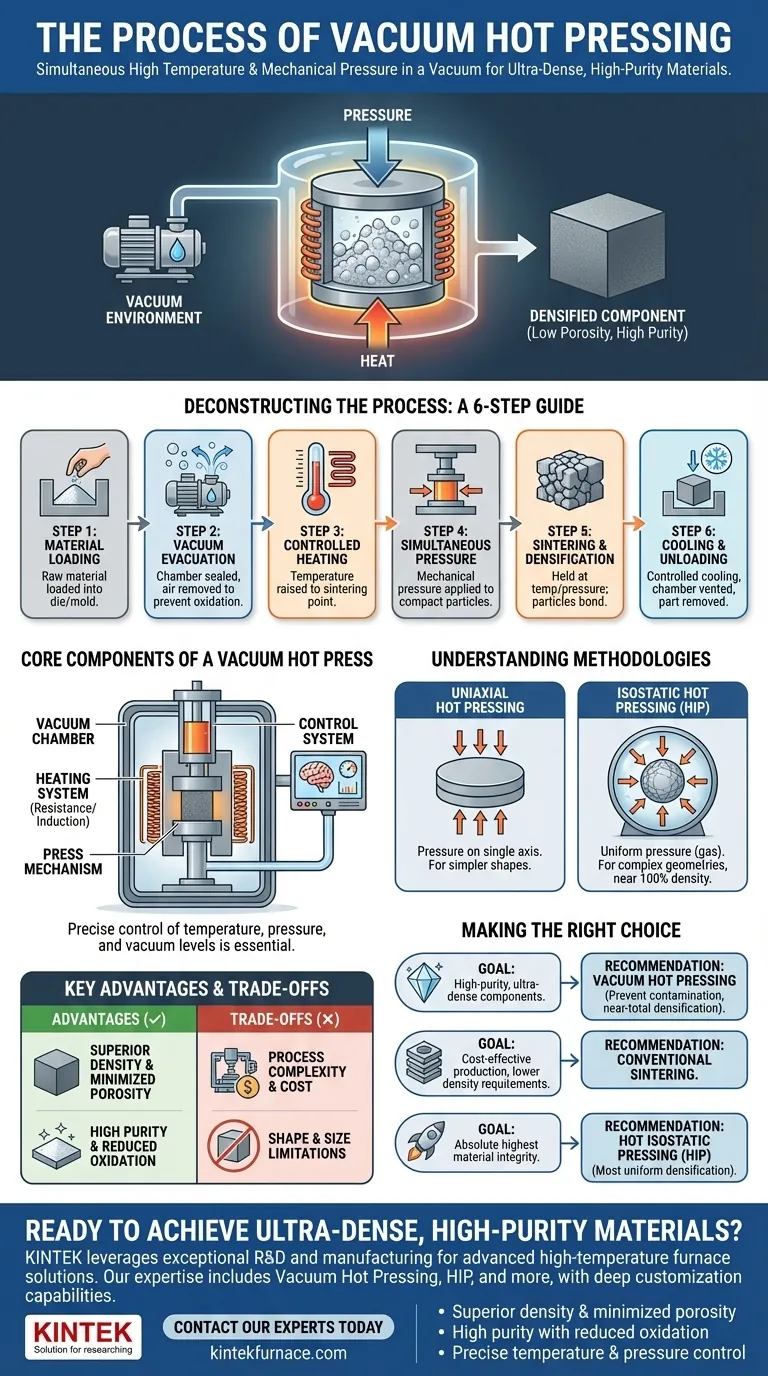

分解过程:分步指南

为了理解真空热压如何实现其结果,最好将其分解为不同的操作阶段。

第1步:材料装载

原材料,通常是粉末形式,被装入模具中。然后将该组件小心地放入压机的真空室中。

第2步:真空抽空

腔室密封后,强大的真空系统会清除空气和其他大气气体。这一关键步骤可防止材料在高温下与氧气或其他污染物发生反应。

第3步:受控加热

加热系统(通常使用电阻加热或感应加热)将材料的温度升高到略低于其熔点的温度。这是烧结温度,在此温度下,材料颗粒变得足够活泼以相互结合。

第4步:同时施压

当材料达到目标温度时,压机机构施加机械压力。这种力将颗粒物理地推到一起,使其之间的空隙塌陷并加速结合过程。

第5步:烧结和致密化

材料在设定的温度和压力下保持一定时间。在此“保温时间”内,颗粒扩散并熔合,形成具有最小内部孔隙率的坚固致密块。

第6步:受控冷却和卸载

烧结阶段完成后,释放压力,并在真空或惰性气体环境中以受控方式冷却部件。一旦达到安全温度,腔室就会排气,并取出致密化的部件。

真空热压机的核心部件

该过程由四个协同工作的关键系统实现。了解这些组件可以揭示如何实现精确控制。

真空室

这是容纳整个过程的密封外壳。它旨在承受内部真空和外部大气压力,为高纯度材料加工创造必要的清洁环境。

加热系统

该系统为烧结提供热能。电阻加热很常见,但感应加热提供更快、更局部化的温度控制,这通常是先进材料的首选。

压制机构

这种液压或机械系统施加压缩力。该机构的设计决定了压力是沿单个方向施加还是从四面八方均匀施加。

控制系统

这是操作的大脑。它在整个循环中集成并精确监控温度、压力和真空水平,确保严格遵循工艺参数以实现可重复的高质量结果。

了解方法论

并非所有热压都相同。施加压力的方向定义了两种主要方法。

单轴热压

这是最常见的方法,压力沿单个轴施加,通常从顶部和底部。它适用于生产盘、块和圆柱体等更简单的形状。

等静压热压

在这种方法中,压力通常通过加压气体从各个方向均匀施加。这导致更均匀的致密化,更适合具有更复杂几何形状的部件。热等静压 (HIP) 是这种技术的一种先进形式,因其能够生产接近 100% 密度的部件而备受推崇。

主要优势和固有权衡

虽然功能强大,但真空热压是一种具有特定优点和局限性的专业技术。

优势:卓越的密度和最小的孔隙率

热量和压力的结合在消除内部空隙方面非常有效。这使得材料具有卓越的机械强度、硬度,以及在陶瓷的情况下,具有光学透明性。

优势:高纯度和减少氧化

真空环境是关键的区别因素。它保护活性材料(如难熔金属和某些陶瓷)在高温下不氧化或被污染,否则会降低其性能。

权衡:工艺复杂性和成本

真空热压机是精密且昂贵的机器。与传统烧结等更简单的方法相比,该过程需要精确控制和更长的循环时间,使其成为成本更高的操作。

权衡:形状和尺寸限制

在压制过程中需要坚固的模具来容纳材料,这通常限制了可生产部件的复杂性和尺寸,尤其是在更常见的单轴方法中。

为您的目标做出正确的选择

决定是否使用真空热压完全取决于您的材料和性能要求。

- 如果您的主要重点是生产高纯度、超致密部件,如透明陶瓷或难熔金属:真空热压是理想的选择,因为它能够防止污染并实现接近完全的致密化。

- 如果您的主要重点是经济高效地生产不需要极端密度要求的金属部件:传统粉末冶金烧结等更简单的方法可能更合适。

- 如果您的主要重点是为关键任务应用实现绝对最高的材料完整性:热等静压 (HIP) 提供最均匀的致密化,证明其更高的成本和复杂性是合理的。

通过了解热量、压力和真空的独特相互作用,您可以利用此过程来设计满足最苛刻规格的材料。

总结表:

| 工艺阶段 | 关键行动 | 主要结果 |

|---|---|---|

| 真空抽空 | 从腔室中清除空气 | 防止氧化和污染 |

| 受控加热 | 加热至烧结温度 | 激活颗粒结合 |

| 施加压力 | 施加机械力 | 消除孔隙率并致密化材料 |

| 烧结与冷却 | 保持参数,然后冷却 | 形成坚固、致密的最终部件 |

准备好为您的最苛刻应用实现超致密、高纯度材料了吗?

在 KINTEK,我们利用卓越的研发和内部制造能力,提供根据您的独特需求量身定制的先进高温炉解决方案。我们在真空热压技术方面的专业知识,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以强大的深度定制能力。

无论您是使用难熔金属、先进陶瓷还是其他特殊材料,我们的解决方案都能提供:

- 卓越的密度和最小的孔隙率

- 高纯度,减少氧化

- 精确的温度和压力控制

让我们帮助您设计满足最苛刻规格的材料。立即联系我们的专家,讨论您的项目需求!

图解指南