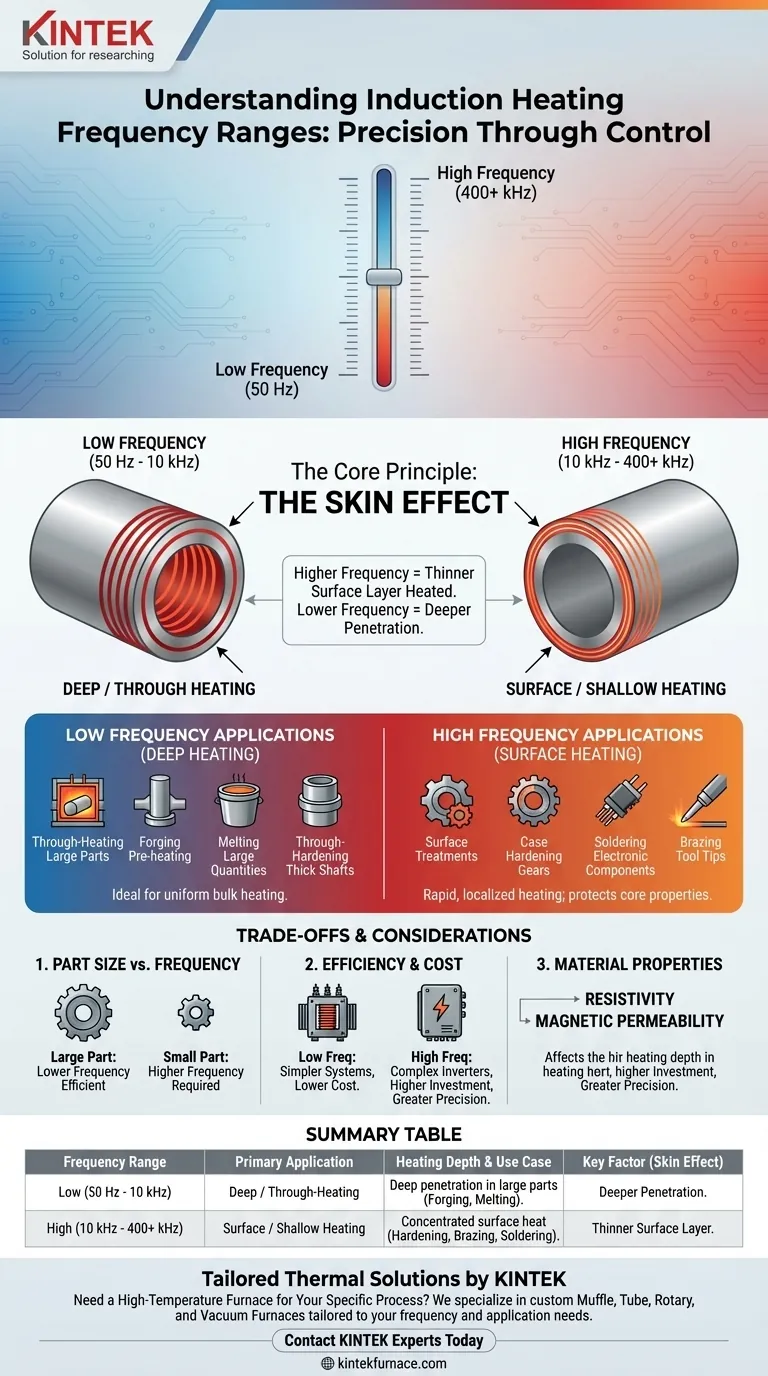

从核心来看,感应加热系统的工作频率并非单一值,而是一个宽泛的范围,通常从市电频率(50/60 Hz)到数百千赫兹(kHz)。具体频率的选择取决于材料、零件尺寸,最重要的是所需的加热穿透深度。

需要理解的基本原理是:频率是控制加热深度的主要因素。低频能深入穿透金属部件,而高频则将热量集中在表面附近。因此,选择正确的频率对于实现预期结果至关重要,无论是熔化大型坩埚还是淬硬薄齿轮齿。

频率在感应加热中的作用

频率的选择是一个经过深思熟虑的工程决策,它直接决定了工件的加热方式。这种关系由一种称为“趋肤效应”的物理原理支配。

趋肤效应简介

趋肤效应描述了交流电(AC)在导体中分布的趋势,即电流密度在表面附近最大。

随着电流频率的增加,电流在表面流动的层变得越来越薄。由于感应加热通过感应这些电流来工作,因此更高的频率意味着热量也产生在这个更薄的表面层中。

低频应用(深层加热)

对于感应过程而言,从 50 Hz 到大约 10 kHz 的频率被认为是低频。在这些频率下,感应电流深入穿透金属。

这使得低频感应非常适合需要对大型零件进行透热或整体加热的应用。常见用途包括对大型钢坯进行预热以进行锻造、在坩埚中熔化大量金属或对厚轴进行透热淬火。

高频应用(表面加热)

当热量必须在非常浅的表面层(通常小于一毫米深)中产生时,使用从 10 kHz 到 400 kHz 及更高的频率。

这种精确、局部化的加热非常适合表面处理。齿轮的表面淬火、电子元件的钎焊以及刀具刀尖的钎焊等应用都依赖于高频来快速加热表面,而不会影响材料的核心性能。

频率与效率之间的联系

对于表面加热应用,高频本身效率更高。通过将大量能量集中到非常小的体积(薄“表层”)中,表面温度会极快升高。

这种快速加热最大限度地减少了热量传导到零件核心的时间,从而减少了能量浪费并防止了对底层材料结构造成不必要的改变。

了解权衡

选择频率不仅仅是关于加热深度;它涉及在技术要求和实际限制之间取得平衡。

频率与零件尺寸

最佳频率与被加热零件的直径之间存在直接关系。大直径零件可以使用较低的频率进行高效加热。

相反,尝试用低频加热非常小的零件效率极低,因为磁场可能完全“错过”零件。小零件需要更高的频率才能有效耦合能量。

设备成本和复杂性

通常,产生频率所需的设备会影响成本。低频系统有时可能更简单,利用连接到主电源线的变压器。

高频系统需要复杂的固态电源逆变器。虽然这些提供了精确控制,但它们在复杂性和初始成本方面代表了更大的投资。

材料特性很重要

精确的加热深度并非仅由频率决定。材料的电电阻率和磁导率在计算最终趋肤深度方面也起着关键作用。完整的工艺设计必须考虑所有这三个变量。

为您的目标做出正确选择

最佳频率完全由您的工艺目标决定。使用以下指南来指导您的决策。

- 如果您的主要重点是用于锻造或熔化的大型钢坯的透热:需要低频(通常低于 5 kHz)以确保热量深入均匀地穿透零件核心。

- 如果您的主要重点是钢部件的表面淬火:需要高频(30 kHz 至 400 kHz)以形成浅而硬的表层,同时保持零件核心坚韧和延展。

- 如果您的主要重点是钎焊或焊接精密零件:极高频率(100 kHz 及以上)可提供快速、局部化的热量,不会使相邻区域变形或损坏,确保清洁牢固的接头。

最终,掌握感应加热意味着精确地将频率与所需的金相结果相匹配。

汇总表:

| 频率范围 | 主要应用 | 加热深度和用例 |

|---|---|---|

| 低频 (50 Hz - 10 kHz) | 深层/透热 | 深入穿透大型零件;适用于锻造、熔化和整体加热。 |

| 高频 (10 kHz - 400+ kHz) | 表面/浅层加热 | 将热量集中在表面;非常适合淬火、钎焊和焊接。 |

| 关键因素 | 趋肤效应 | 频率越高 = 加热的表面层越薄;频率越低 = 穿透越深。 |

需要根据您的特定频率和工艺要求定制高温炉吗?

在 KINTEK,我们深知正确的 If 炉设备对于在感应加热、钎焊、淬火或熔化应用中实现精确结果至关重要。我们的先进炉解决方案旨在补充您的工艺,确保最佳性能和可靠性。

为什么选择 KINTEK?

- 深度定制:我们不只销售标准炉。我们强大的研发和内部制造能力使我们能够根据您的精确频率、温度和气氛需求定制我们的马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。

- 专家支持:我们的团队帮助您选择或设计最适合您的材料尺寸、所需加热深度和效率目标的炉。

- 经验证的性能:从实验室研究到工业生产,KINTEK 炉具提供苛刻热处理过程所需的精度和耐用性。

让我们为您的实验室或设施设计完美的解决方案。 立即联系我们的热处理专家,讨论您的项目并获得定制建议。

图解指南