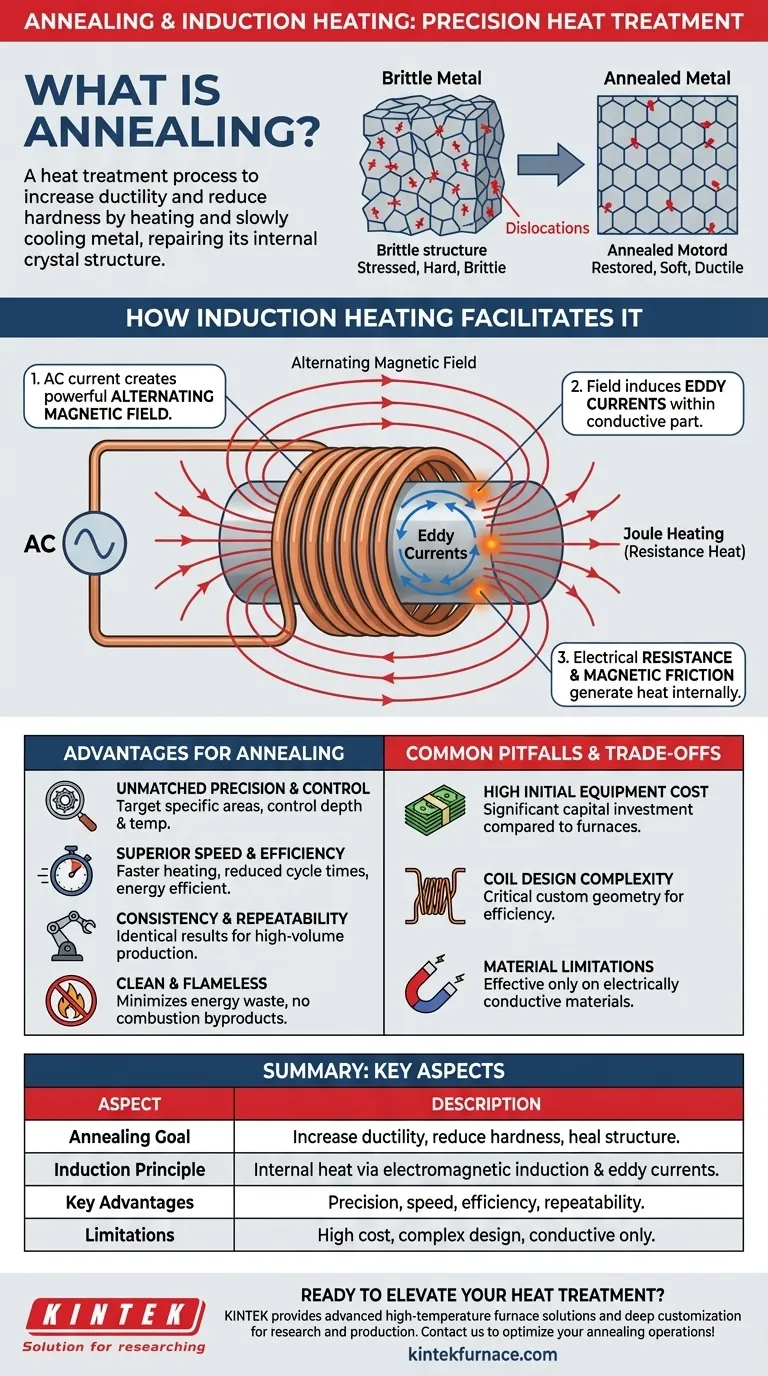

从本质上讲,退火是一种热处理工艺,用于使金属更柔软、更易于加工。它通过将材料加热到特定温度,然后缓慢冷却来实现这一目的,从而修复其内部晶体结构。感应加热是该过程的一种高度先进的方法,因为它直接在金属内部产生热量,提供卓越的速度、精度和控制。

退火改变材料的物理性能以改善其可加工性。感应加热不仅仅是另一种加热方式;它是一种从根本上更高效、更可控的方法,利用电磁原理从内到外加热材料。

退火的目标:微观视角

恢复延展性并降低硬度

进行退火是为了增加材料的延展性(在不破裂的情况下被拉伸或成形的能力)并降低其硬度。这在冲压或冷拔等工艺使金属变脆且难以加工后通常是必要的。

修复晶体结构

在微观层面上,金属由晶格构成。当金属弯曲或受力时,晶格内部会形成并增殖称为位错的缺陷。这些位错正是使材料更硬、更脆的原因。

退火过程中施加的热量为晶格中的原子提供了足够的能量,使它们能够重新排列成更有序的状态,并有效地“修复”这些位错。这种恢复的结构赋予金属新的柔软性和延展性。

感应加热的机制

原理:从内部产生热量

与从外部加热零件表面的传统炉子不同,感应加热是一种非接触式工艺,它在导电材料内部产生热量。这是通过电磁感应实现的。

步骤1:交变磁场

该过程首先通过铜线圈通入高频交流电(AC)。这在线圈内部和周围的空间中产生一个强大且快速变化的磁场。

步骤2:感应涡流

当一个导电零件(如钢部件)放置在此磁场中时,磁场会在金属内部感应出圆形电流。这些电流被称为涡流。

步骤3:电阻生热(焦耳加热)

当这些涡流流过金属时,它们会遇到材料固有的电阻。这种电阻将电能转化为强烈的局部热量,这一原理被称为焦耳加热。

额外助推:磁滞

对于铁等铁磁材料,还会发生额外的加热效应。快速交变的磁场导致材料内部的磁畴来回翻转,产生内部摩擦并产生更多热量。这被称为磁滞损耗。

了解退火的优势

无与伦比的精度和控制

感应加热允许将热量精确地施加到零件的非常特定区域。通过控制电流频率和线圈设计,您可以精确地指定热量产生的位置、渗透的深度以及达到的确切温度。

卓越的速度和效率

由于热量在零件内部瞬间产生,因此达到目标温度的速度比传统炉子快得多。这显著缩短了循环时间。该过程还具有高能效,因为能量不会浪费在加热空气或炉壁上。

一致性和可重复性

该过程由电子控制,具有高度可重复性。一旦建立加热曲线,就可以重复执行数千次,从而确保大批量生产环境中的一致质量。

常见陷阱和权衡

初始设备成本高

感应加热系统,包括电源和定制线圈,与传统炉子相比,代表着巨大的资本投资。必须权衡此成本与速度和效率的长期效益。

线圈设计复杂性

感应线圈的几何形状至关重要,必须仔细设计和制造以匹配要加热的特定零件。设计不当的线圈会导致加热效率低下或不均匀,从而违背该技术的目的。

材料限制

此方法仅对导电材料有效。它不能直接用于加热塑料或陶瓷等绝缘体,尽管它可以用于加热包含它们的导电容器,如在热解应用中所示。

为您的过程做出正确的选择

决定是否使用感应加热进行退火完全取决于您的具体制造目标。

- 如果您的主要关注点是高产量和一致的质量:感应加热的速度和可重复性比慢速批处理过程具有明显的优势。

- 如果您的主要关注点是对复杂零件进行精确的局部退火:感应加热是更好的选择,因为它允许您仅加热所需的部分而不影响组件的其余部分。

- 如果您的主要关注点是能源效率和更清洁的工作环境:感应加热的直接、无焰加热最大限度地减少了能源浪费并消除了燃烧的副产品。

最终,选择感应加热是对您的热处理操作的精度、速度和控制的投资。

总结表:

| 方面 | 描述 |

|---|---|

| 退火目标 | 增加金属的延展性,降低硬度,并修复晶体结构。 |

| 感应原理 | 通过电磁感应、涡流和焦耳加热在内部产生热量。 |

| 主要优势 | 高精度、速度、能源效率和可重复性,以获得一致的结果。 |

| 局限性 | 初始成本高、线圈设计复杂且仅限于导电材料。 |

准备好通过精度和效率提升您的热处理工艺了吗?在 KINTEK,我们利用卓越的研发和内部制造,提供专为各种实验室量身定制的先进高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,所有这些都由强大的深度定制能力提供支持,以满足您独特的实验需求。无论您是专注于大批量生产还是局部退火,我们的技术都能确保卓越的控制和可重复性。不要满足于现状——立即联系我们,讨论我们如何优化您的退火操作并提供无与伦比的价值!

图解指南