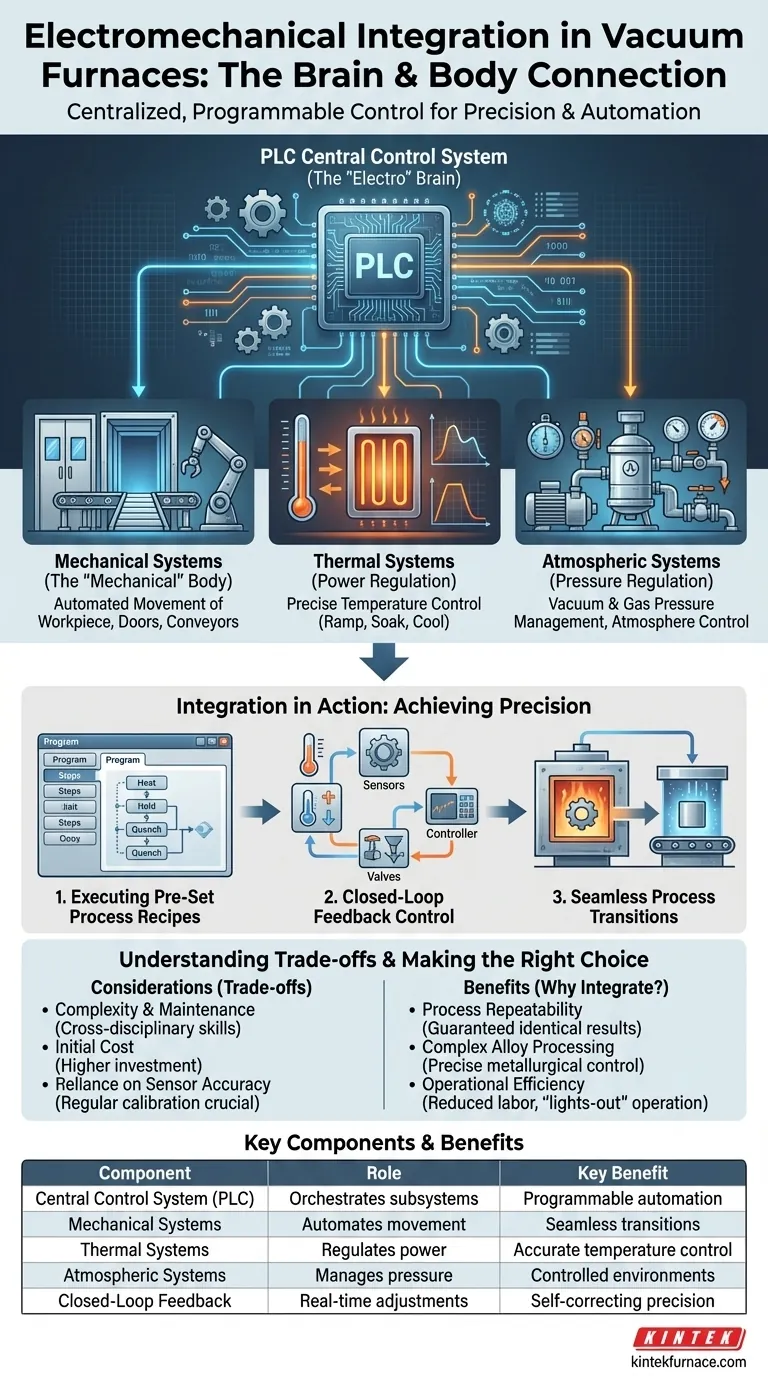

从根本上说,真空炉高机电集成度的实现源于使用中央计算机来精确控制所有机械动作、热循环和气氛条件。该系统允许对复杂过程进行可编程自动化,例如工件移动、加热元件的功率调节以及真空或气体压力调节,所有这些都无需人工干预。

这里的关键见解不在于单个自动化部件的存在,而在于单个可编程控制系统如何无缝地编排每一个机械和电气组件,以极高的精度和可重复性执行复杂的热处理配方。

集成的核心组成部分

当炉体的“大脑”(电气控制系统)对其实际的“身体”(机械、热和气氛系统)拥有完全且精确的控制时,真正的集成才得以实现。

中央控制系统(“电”的部分)

集成炉的核心是可编程逻辑控制器(PLC)或工业计算机。该中央控制器充当整个操作的“大脑”。

它负责读取预设的过程步骤(“配方”)并向所有其他子系统发送实时命令。

机械系统(“机械”的部分)

这指的是炉子的所有运动部件,它们受到电子控制而不是手动控制。

关键示例包括自动装载和卸载门、用于在加热和冷却区域之间移动工件的内部传送带或炉膛系统,以及分隔不同腔室的高速门。

热系统(功率调节)

集成实现了极其精确的温度控制。中央控制器管理加热元件(无论是电阻式还是感应式)的功率调节。

系统遵循设定的温度曲线,以高精度管理升温速度、保温时间(浸泡)和冷却速率。

气氛系统(压力调节)

真空炉的主要功能是控制处理气氛。集成系统可以自动完成整个过程。

这包括控制真空泵以达到所需的真空水平,管理气体入口阀以实现受控的空气压力调节,以及引入特定的回填气体(如氮气或氩气)用于冷却或惰性处理。

集成如何实现精度和自动化

这些系统之间的无缝连接,将炉子从一个简单的烤箱转变为现代制造中一种复杂、自动化的工具。

执行预设工艺配方

用户将完整的工艺“配方”输入到控制系统中。该配方规定了每一个变量:温度、时间、压力水平以及何时移动工件。

然后,炉子会自动执行这些用于淬火和回火等工艺的预设步骤,确保每个循环与上一个循环完全相同。这是自动化的基础。

闭环反馈控制

这是精度的关键。传感器——例如用于温度的热电偶和用于压力的真空计——不断地将实时数据反馈给中央控制器。

控制器将此实时数据与配方中期望的设定点进行比较。如果存在任何偏差,它会立即调整加热器的功率或调节气体阀门,从而形成一个闭环系统进行自我校正。

无缝的工艺转换

复杂的处理通常需要快速改变条件。例如,在高温保温后,零件可能需要立即移动到单独的腔室进行快速气体风扇淬火。

机电集成使这种转换无缝且自动,以完美计时的方式控制门、工件移动和气体流量,而手动操作无法以相同的速度或一致性实现这一点。

理解权衡

尽管功能强大,但这种高度集成也伴随着固有的考量因素。

复杂性和维护

集成系统具有相互关联的电气、机械和软件组件。解决问题可能比在简单的手动炉上更复杂,可能需要具备跨学科技能的技术人员。

初始成本

与自动化程度较低或手动炉系统相比,复杂的控制系统、传感器和自动机械组件意味着更高的初始资本投资。

对传感器精度的依赖性

整个系统的精度从根本上取决于其传感器的准确性。一个有故障的热电偶或一个未校准的压力计可能导致控制器做出不正确的调整,从而可能损害整个批次。定期校准至关重要。

根据您的目标做出正确的选择

了解机电集成有助于您将炉子的能力与特定的制造需求相匹配。

- 如果您的主要关注点是工艺可重复性和认证: 集成系统的自动化和精度对于保证每个批次的结果相同是不可或缺的,这对航空航天或医疗应用至关重要。

- 如果您的主要关注点是处理复杂合金或敏感部件: 对加热、冷却和气氛的精确闭环控制对于满足先进材料严格的冶金要求至关重要。

- 如果您的主要关注点是运营效率和减少劳动力: 高度集成的炉子最大限度地减少了对操作员干预的需求,支持“无人值守”运行,并减少了人为错误的潜力。

最终,这种深度集成将热处理从一种手工技艺提升为一门精确且可重复的工业科学。

总结表:

| 特性 | 在集成中的作用 | 关键益处 |

|---|---|---|

| 中央控制系统 (PLC) | 编排所有子系统 | 实现可编程自动化和精确的配方执行 |

| 机械系统 | 使工件和门的移动自动化 | 促进无缝的工艺转换并减少人工 |

| 热系统 | 调节加热元件的功率 | 确保精确的温度控制以获得一致的结果 |

| 气氛系统 | 管理真空和气体压力 | 为敏感过程维持受控环境 |

| 闭环反馈 | 使用传感器进行实时调整 | 提供自我修正的精度和可重复性 |

利用 KINTEK 的先进真空炉解决方案提升您实验室的能力! 我们凭借卓越的研发和内部制造能力,提供包括马弗炉、管式炉、旋转炉、真空与气氛炉以及CVD/PECVD系统在内的多样化产品线。我们强大的深度定制能力确保我们能够精确满足您独特的实验要求,为复杂的热处理提供卓越的精度、自动化和效率。立即联系我们,探讨我们的集成系统如何转变您的流程并推动您项目的创新!

图解指南