从根本上讲,选择真空炉需要对五个关键因素进行系统评估:材料和工艺要求、所需的工作温度、要求的真空度、物理尺寸和容量,以及所需的工艺控制和自动化水平。将这些因素与您的特定应用相匹配是确保成功且具有成本效益的投资的唯一途径。

最常见的错误是只关注单一规格,例如最高温度或腔室尺寸。正确的真空炉不是具有最佳单个指标的炉子,而是其整个系统——从加热元件和真空泵到控制和冷却——都是为您的特定材料和工艺目标进行整体设计的炉子。

确定您的核心工艺要求

在评估任何炉型之前,您必须首先确定您需要执行的冶金或化学过程。材料的特性和所需的结果决定了后续所有设备规格。

材料兼容性和工艺类型

您加工的具体材料是起点。其特性决定了加热类型、污染的可能性以及所需的环境。

例如,加工钛等活性金属与烧结钢制零件所需的炉内环境截然不同。这也决定了坩埚的选择——在某些合金中使用石墨坩埚可能会引入不需要的碳化物,使氧化铝或氧化锆等惰性材料成为更好的选择。

最高工作温度

炉子必须能够持续达到并保持您的工艺所需的温度。制造商通常根据最高温度对炉子进行分类,常见范围为1200°C、1500°C 和 1700°C。

选择的炉子温度范围远高于您需要的范围,通常会导致不必要的开支和潜在的效率低下。相反,温度规格不足将使您的工艺无法实现。

要求的真空度

真空炉中的“真空”不是单一状态;它存在于一个谱系中。所需真空度取决于防止不需要的化学反应(如氧化)或去除材料中溶解的杂质的需要。

高真空(约 10⁻⁵ 至 10⁻⁷ 托)足以满足许多热处理工艺。然而,需要极高纯度的应用,例如涉及高活性金属的应用,可能需要超高真空(低于 10⁻⁷ 托)以最大限度地减少残留气体污染。

气氛和气体控制

许多先进的工艺需要的不仅仅是真空。能够用精确的高纯度惰性气体(如氩气或氮气)混合物回填腔室,对于控制冷却或提供特定压力环境至关重要。

某些应用甚至可能使用反应性气体来实现所需的表面化学。炉子的气体控制系统,包括其质量流量控制器和管道,必须专为您的工艺所需的特定气体和压力而设计。

将炉子与您的操作需求相匹配

一旦确定了核心工艺参数,您就必须考虑炉子将如何适应您的设施和工作流程。这些因素与生产率、效率和可重复性有关。

腔室尺寸和负载能力

炉子的内部腔室尺寸必须能够容纳您的零件和批次大小。请同时考虑单个大零件的尺寸和一小批零件所需的总体积。

这也影响了炉子的方向。卧式装载很常见,通常更容易手动或使用叉车装载。立式装载在防止长而细的零件变形或用于特定的自动化生产线方面可能具有优势。

炉架构:热壁与冷壁

这是一个基本的设计差异,具有重大的影响。

冷壁炉是高性能应用中最常见的类型。加热元件位于真空腔内部,该真空腔被水冷套包围。这种设计允许非常高的温度、快速的加热和冷却循环以及出色的温度均匀性。

热壁炉将真空腔(通常是陶瓷或石英管)放置在独立的、更大的加热元件阵列内部。它们通常限于较低的温度,但对于可接受较慢循环的特定、高度均匀的工艺可能非常理想。

冷却系统的作用

冷却不是事后才考虑的问题;它是工艺中至关重要的、受控的部分,决定了材料的最终微观结构和机械性能。

冷却系统的效率和方法(例如,惰性气体淬火、风扇速度控制)决定了您固化或冷却零件的速度。提供缓慢、不一致冷却的系统可能会毁掉一次完美执行的加热循环的结果。

自动化和过程控制

控制系统是炉子的大脑,确保您的过程是可重复和准确的。复杂程度应与您的质量保证和操作需求相匹配。

- PID 控制器: 为简单的工艺提供基本、可靠的温度控制。

- PLC 系统: 提供可编程逻辑控制,用于管理具有多个步骤、气体流量和真空设定点的复杂循环。这是大多数工业应用的标准。 -- 人工智能驱动的自动化: 先进的系统可以利用数据来优化循环以提高能源效率并预测维护需求,从而确保最大的正常运行时间和质量。

理解权衡

没有哪台炉子能完美地完成所有任务。了解固有的妥协是做出明智的长期决策的关键。

前期成本与运营效率

较低的初始购买价格可能很诱人,但它可能隐藏着较高的长期成本。效率较低的炉子将消耗更多能源,需要更频繁的维护,并使用更多的易耗材料。

始终评估总拥有成本,其中要考虑能源消耗、循环时间和预期的维护。具有更好绝缘和更高效电源的现代炉子通常能带来显着的能源节约。

灵活性与专业化

专为单一工艺制造的高度定制的炉子可能会以卓越的效率完成该任务。然而,它可能完全不适合未来的研发或新的产品线。

更通用的炉子可能提供更宽的温度范围和更灵活的气体选项,如果您的工艺需求可能会发生变化,从长远来看会提供更大的价值。

安全性和供应商声誉

真空炉在极端温度和压力下运行,因此安全至关重要。确保任何型号都包含关键的安全联锁装置,例如开门时自动断电和过温保护。

最后,考虑制造商的声誉。可靠的供应商提供的不仅仅是一台机器;他们提供专家安装、培训和及时的服务,这对于复杂的设备来说是无价的。

为您的目标做出正确的选择

您的最终决定应以您的主要目标为指导。

- 如果您的首要重点是研发和材料科学: 优先考虑具有精确过程控制、宽工作窗口(温度和真空)和强大数据记录功能的灵活炉子。

- 如果您的首要重点是大批量生产: 强调自动化、快速循环时间(加热和冷却)、能源效率和腔室容量,以最大限度地提高吞吐量并最大限度地降低单位零件成本。

- 如果您的首要重点是加工高活性或纯净材料: 集中精力实现超高真空度,确保所有内部组件(如坩埚)的材料兼容性,以及精确的气氛控制。

最终,选择正确的真空炉是一个将您的具体材料目标转化为详细设备规格的过程。

摘要表:

| 因素 | 关键考虑因素 |

|---|---|

| 材料和工艺 | 兼容性、污染风险、坩埚选择 |

| 工作温度 | 范围(例如 1200°C、1500°C、1700°C)、一致性 |

| 真空度 | 高真空(10⁻⁵ 至 10⁻⁷ 托)与超高真空(<10⁻⁷ 托) |

| 腔室尺寸和容量 | 尺寸、批次体积、卧式/立式装载 |

| 过程控制与自动化 | PID 控制器、PLC 系统、人工智能驱动选项 |

| 冷却系统 | 效率、气体淬火、对材料性能的影响 |

| 炉架构 | 冷壁(高性能)与热壁(均匀性) |

| 成本与灵活性 | 前期成本与总拥有成本、专业化与适应性 |

准备好用完美的真空炉优化您的实验室了吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,提供根据您的需求定制的先进高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉,以及 CVD/PECVD 系统,所有这些都具有强大的深度定制能力,以精确满足您独特的实验要求。无论您从事研发、大批量生产还是加工活性材料,我们都能确保卓越的性能、效率和安全性。立即联系我们,讨论我们如何增强您的工艺并提供可靠的结果!

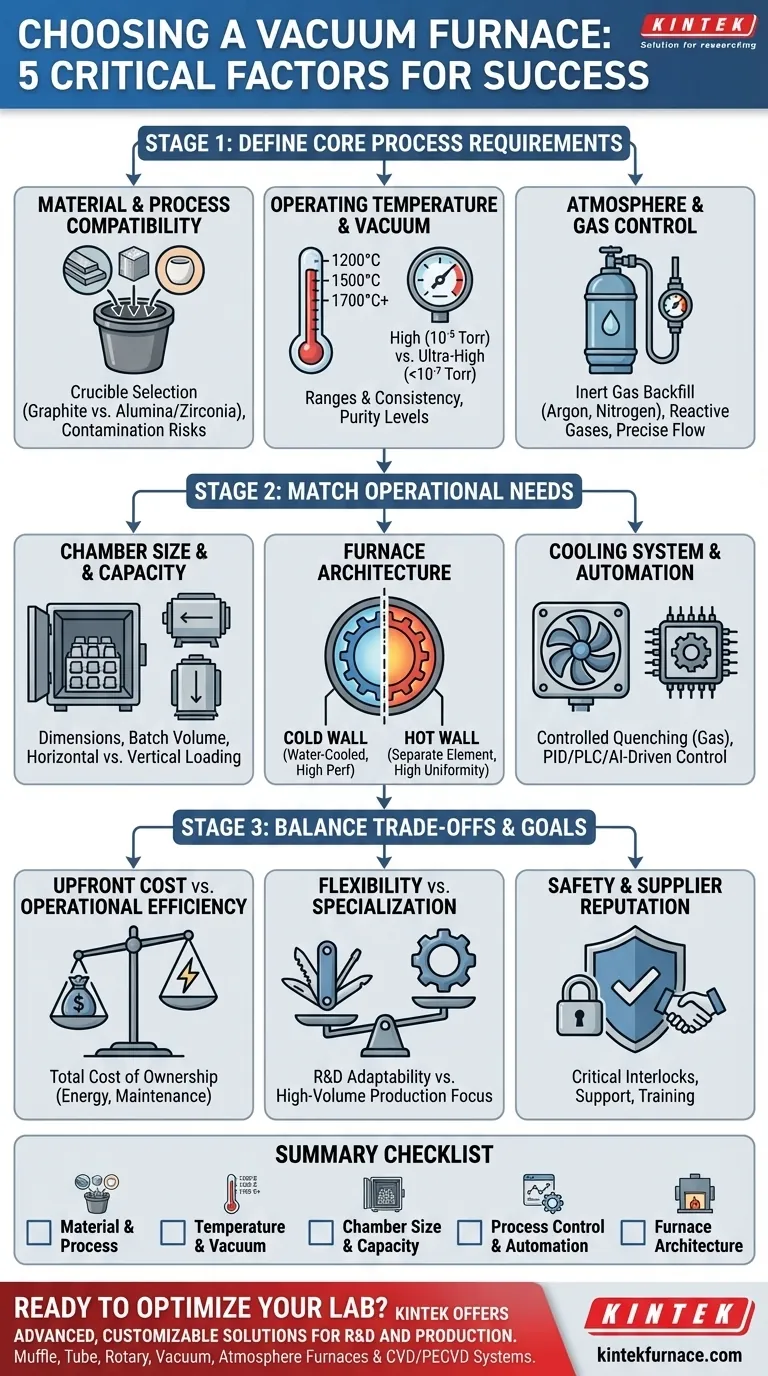

图解指南