成功的真空钎焊是精确控制的结果,涉及四个相互关联的领域。它需要最佳的接头设计、细致的钎焊前清洁、兼容材料的选择,以及最关键的是,在高真空环境下精确管理热循环,以确保获得坚固、清洁、无变形的焊缝。

真空钎焊不仅仅是一个加热过程;它是在一个原始环境中创造条件,让物理作用得以发挥。你的成功不取决于最终的加热阶段,而更多地取决于对组件的严格准备以及对整个炉循环的精确控制。

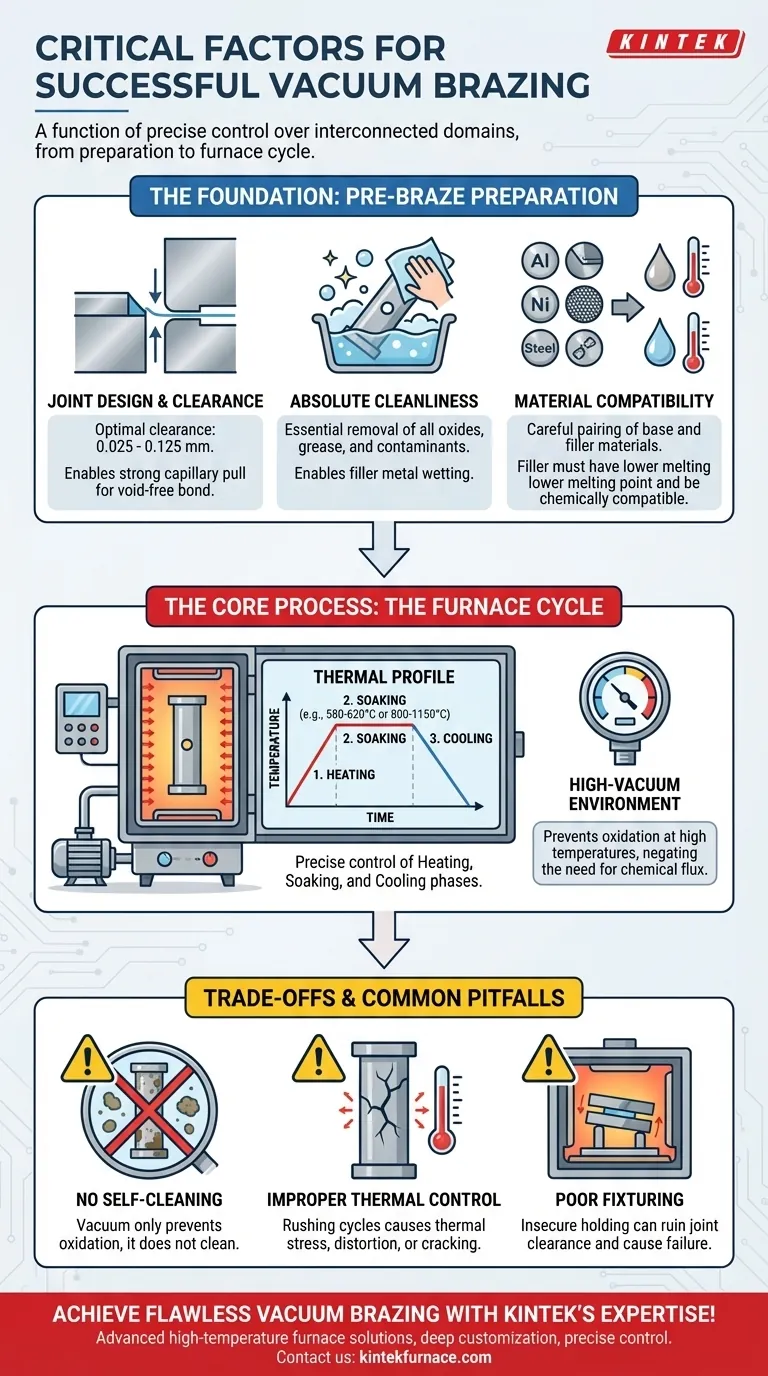

基础:钎焊前准备

最终焊缝的质量早在组件进入炉子之前就已经决定。完美的准备是必不可少的。

掌握接头设计和间隙

待连接部件之间的间隙,称为接头间隙,是最关键的设计参数。它决定了熔化的填充金属将如何被吸入接头中。

通常,0.025毫米至0.125毫米的间隙是最佳的。这种狭窄的间隙产生了必要的毛细作用,将填充金属完全吸入接头中,确保无空隙的结合。

间隙过大削弱了毛细力,导致流动不完全和接头脆弱。间隙过小则可能完全阻止填充金属进入。

确保绝对清洁

真空环境是预防性的,而非修复性的。它阻止了加热金属上形成新的氧化物,但不会去除现有氧化物、油脂或其他污染物。

因此,零件在组装前必须经过严格清洁。这一步骤确保了熔化的填充金属能够“润湿”基材表面,这对于形成牢固的冶金结合至关重要。

组装应在清洁环境中进行,以防止零件装入炉子前再次受到污染。

选择兼容材料

成功的钎焊需要仔细搭配基材(被连接的零件)和填充金属(钎焊合金)。

填充金属的熔点必须低于基材。它还必须化学兼容,以促进润湿和流动,而不会在热循环过程中降解基材。

核心工艺:炉循环

在炉内,经过精心编排的环境和热变化序列将独立的组件转变为一个单一的集成组件。

建立高真空环境

该过程首先将组件密封在炉腔内,并使用真空泵去除大气,主要是氧气。

这种高真空环境是该工艺的关键优势。它消除了高温下氧化的风险,否则会阻碍形成适当的结合,并且无需化学助焊剂。

热曲线的关键作用

炉子不仅仅是加热零件。它执行精确的热曲线,包括三个不同阶段。

- 加热: 受控、逐渐的温度升高,以防止热冲击和变形。

- 保温: 在钎焊温度下(例如,铝为580-620°C,其他合金为800-1150°C)保持组件特定持续时间。这使得温度均衡,填充金属完全熔化。

- 冷却: 缓慢、受控的温度降低,使填充金属固化而不会引起内部应力或裂纹。

填充金属如何形成焊缝

在指定的钎焊温度下,填充金属熔化。在清洁、无氧化的环境中,它通过毛细作用自由流入精确设计的接头间隙。

冷却后,填充金属固化,在组件之间形成牢固、永久的冶金结合。所得接头清洁、光亮,无需后处理清洁。

了解权衡和常见陷阱

真空钎焊虽然功能强大,但需要了解其局限性以避免代价高昂的失败。

“自清洁”的误区

一个常见的错误是假设真空会清洁零件。真空只会防止氧化;它不会去除预先存在的污染物。进入炉子的脏零件总会导致钎焊失败。

不当热控制的风险

匆忙的加热或冷却循环是导致失败的主要原因。快速的温度变化会引起热应力,导致零件变形或开裂,尤其是在连接具有不同膨胀率的异种材料时。

不良夹具的低效

组件必须在整个炉循环中牢固地固定在正确的位置。设计不当的装载工具或夹具可能导致零件在加热过程中移位,破坏接头间隙并导致整个过程失败。

为您的目标做出正确选择

为确保成功,请根据您特定结果最关键的参数调整您的重点。

- 如果您的主要重点是最大的接头强度和完整性: 优先考虑细致的钎焊前清洁并在组装过程中保持精确的接头间隙。

- 如果您的主要重点是避免组件变形: 专注于设计针对您的材料量身定制的渐进、对称的加热和冷却循环。

- 如果您的主要重点是工艺的可重复性和可扩展性: 投资高质量、可编程的真空炉,并标准化您的清洁和组装程序。

通过掌握这些基本原则,您将从简单地执行一个过程转变为工程制造一个完美的冶金结合。

总结表:

| 关键因素 | 关键细节 |

|---|---|

| 接头设计 | 最佳间隙为0.025-0.125毫米,用于毛细作用 |

| 钎焊前清洁 | 去除污染物以确保润湿性至关重要 |

| 材料选择 | 兼容的基材和熔点较低的填充金属 |

| 热曲线 | 控制加热、保温和冷却以防止应力 |

| 真空环境 | 高真空防止氧化,无需助焊剂 |

借助KINTEK的专业知识,实现完美的真空钎焊! 我们专注于先进的高温炉解决方案,包括真空炉和气氛炉,专为满足各种实验室需求而量身定制。凭借我们强大的研发和内部制造能力,我们提供深度定制以满足您独特的实验要求,确保精确的热控制和可靠的结果。立即联系我们,讨论我们如何增强您的钎焊过程并提供卓越的焊缝!

图解指南