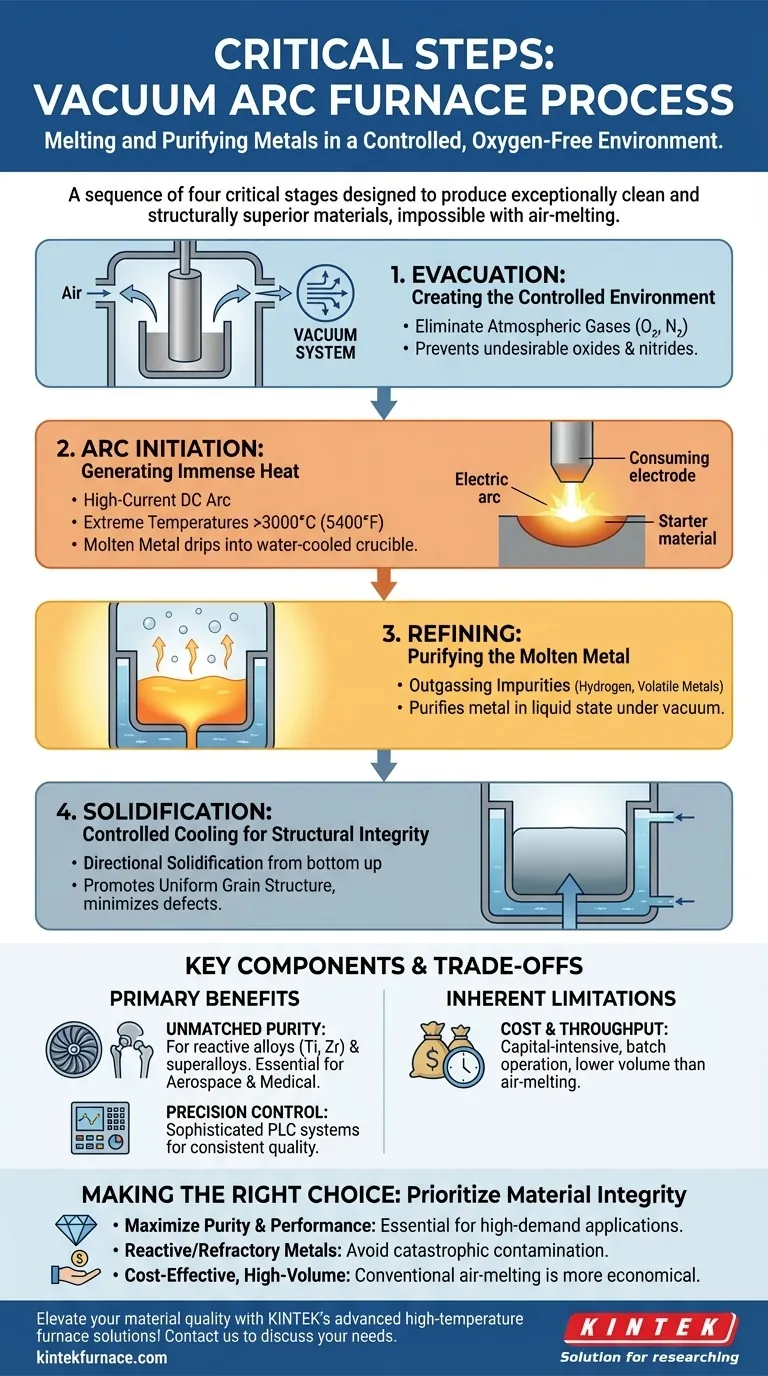

从根本上讲,真空电弧炉工艺是一个由四个关键阶段组成的序列,旨在高度受控的无氧环境中熔炼和提纯金属。它首先是抽真空,然后使用电弧熔化材料,接着是精炼阶段以去除杂质,最后通过受控冷却形成高完整性的固态铸锭。

真空电弧炉的根本目的不仅是熔化金属,而且是利用真空作为一种主动的纯化工具。通过消除大气污染并主动抽出溶解气体,该工艺能够生产出异常清洁且结构优越的材料,这是传统空气熔炼技术无法实现的。

真空电弧工艺的四个核心阶段

该过程中的每个阶段都发挥着独特而关键的功能,在上一阶段的基础上实现最终的材料性能。这种方法是生产航空航天和医疗等严苛行业所需高性能合金的基石。

步骤1:抽真空 - 创建受控环境

整个过程始于将原材料(通常以大型圆柱形电极的形式)放置在密封的水冷坩埚和腔室中。然后,由机械泵和扩散泵组成的强大真空系统抽除空气。

目标是创建近乎完美的真空,消除大气中的气体,如氧气和氮气。这些气体否则会与熔融金属反应,形成不希望的氧化物和氮化物,从而损害材料的强度和完整性。

步骤2:起弧 - 产生巨大热量

真空建立后,激活高电流直流电源。这会在原材料电极(阴极)的尖端和坩埚底部少量起始材料(阳极)之间产生强大的电弧。

该电弧会产生极高的温度,通常超过3000°C (5400°F),导致电极尖端逐渐熔化。熔融金属滴入下方水冷的铜坩埚中,形成一个不断增大的熔池。

步骤3:精炼 - 提纯熔融金属

这正是真空真正价值所在。高温和低压的结合导致熔融金属中溶解的杂质——特别是氢等气体和挥发性金属元素——“沸腾”出来。

这些杂质被真空系统抽走,有效地提纯了液态金属。这种脱气过程对于去除导致最终产品脆化和降低疲劳寿命的元素至关重要。

步骤4:凝固 - 受控冷却以获得结构完整性

当熔融金属聚集在坩埚中时,水冷壁会迅速从熔池外部带走热量。随着电极持续熔化和滴落,金属会从底部向上定向凝固。

这种高度受控的凝固过程促进了均匀的晶粒结构,并最大限度地减少了气孔和偏析等缺陷。最终结果是获得致密、均匀、精炼的铸锭,具有优异的机械性能。

了解关键组件和权衡

真空电弧工艺的有效性是其专用设备的直接结果。然而,这种复杂性也带来了固有的局限性。

主要优点:无与伦比的纯度

其决定性优势在于能够生产溶解气体和非金属夹杂物含量极低的金属。这对于钛和锆等活性合金或用于喷气发动机涡轮叶片的高性能超级合金而言是必不可少的。

精确控制的优势

现代真空电弧炉由先进的PLC(可编程逻辑控制器)系统管理。这些系统可以精确且可重复地控制熔化速率、电弧电压、真空压力和冷却。这种自动化确保了批次之间的一致质量。

固有局限性:成本和产量

这种精密度是有代价的。真空电弧炉是复杂、资本密集型系统,需要大量的能源和熟练的操作。该过程也是间歇式操作,因此其产量低于连续、大批量的空气熔炼方法。

为您的目标做出正确选择

是否使用真空电弧工艺的决定应完全取决于最终应用的性能要求。

- 如果您的主要关注点是最大化的材料纯度和性能:真空电弧工艺对于制造用于航空航天、医疗植入物或国防应用的超级合金、钛合金和特种钢至关重要。

- 如果您的主要关注点是活性或难熔金属:该工艺是熔化钛、锆和铌等材料而不会引入灾难性氧污染的唯一方法之一。

- 如果您的主要关注点是经济高效、大批量生产:对于可以接受少量杂质的标准级金属(例如结构钢),传统的空气熔炼是更经济的选择。

最终,指定真空电弧工艺是一种战略性决策,旨在将材料完整性置于所有其他制造考量之上。

总结表:

| 阶段 | 关键行动 | 目的 |

|---|---|---|

| 抽真空 | 清除腔室内的空气 | 消除大气气体以防止污染 |

| 起弧 | 产生电弧 | 以极高的热量熔化金属电极 |

| 精炼 | 在真空中去除杂质气体 | 通过去除溶解气体来提纯熔融金属 |

| 凝固 | 定向冷却金属 | 形成致密、均匀且结构优越的铸锭 |

使用KINTEK先进的高温炉解决方案提升您的材料质量!凭借卓越的研发和内部制造能力,我们为各种实验室提供可靠的真空电弧炉以及马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统等其他系统。我们强大的深度定制能力确保我们精确满足您独特的实验需求,以在金属方面实现卓越的纯度和性能。立即联系我们,讨论我们如何支持您在航空航天、医疗或其他高需求行业的目标!

图解指南