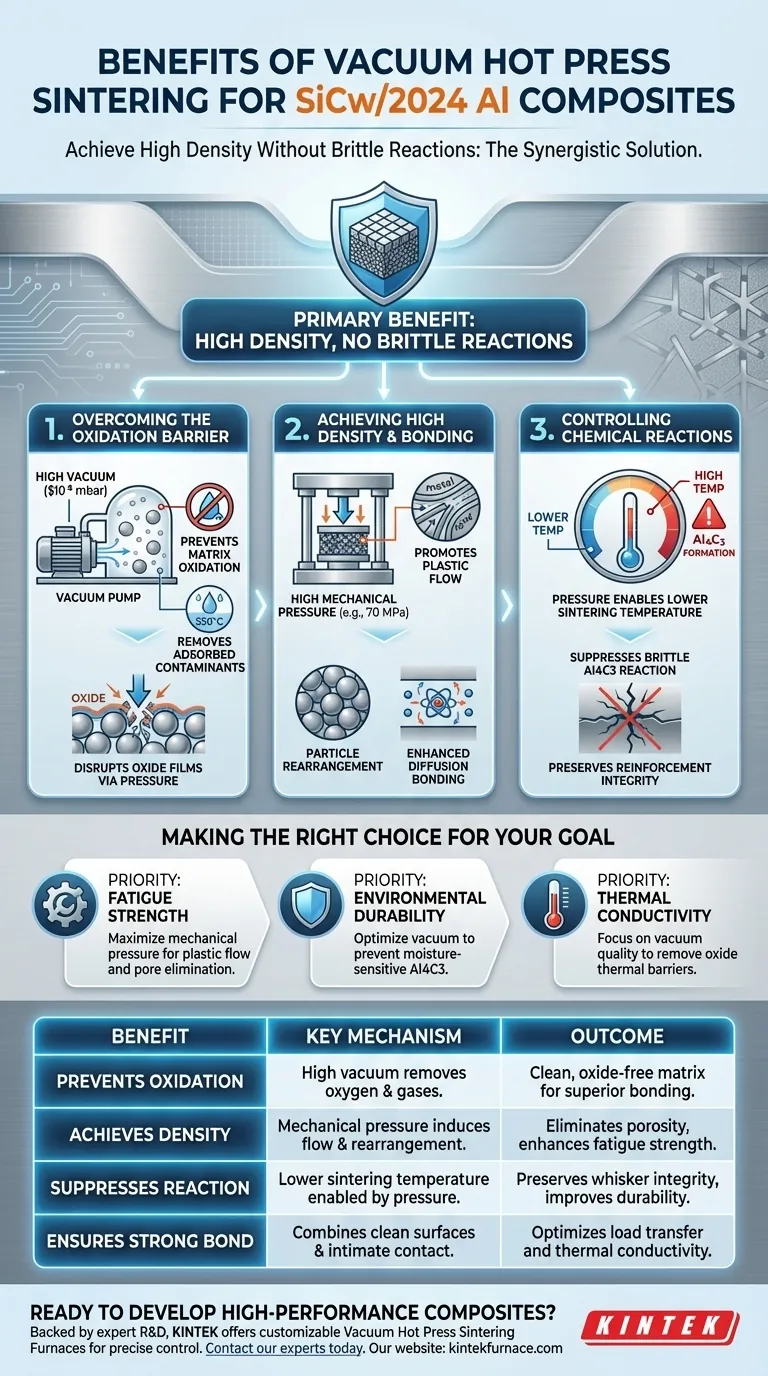

使用真空热压烧结炉制备SiCw/2024铝复合材料的主要优点是能够在不引发脆性反应产物生成的情况下实现高材料密度。通过集成高真空、机械压力和精确加热,该工艺有效地消除了孔隙并破坏了顽固的氧化物薄膜,确保了碳化硅晶须与铝基体之间牢固的冶金结合。

真空热压解决了烧结铝复合材料的基本矛盾:需要高温来结合材料,但又存在因氧化或化学反应而降解材料的风险。它利用机械压力在较低温度下强制致密化,从而保持增强相的完整性。

克服氧化屏障

防止基体氧化

2024等铝合金具有高度反应性,在高温下容易快速氧化。高真空环境(例如 $10^{-5}$ mbar)可将氧气从炉腔中清除,从而防止在加热阶段铝粉表面形成新的氧化层。

去除吸附的污染物

铝粉表面会自然吸附水蒸气和其他气体。真空系统能有效促进化学吸附水的解吸和排出,尤其是在温度接近550°C时。去除这些污染物可防止形成内部气体孔隙,否则会损害复合材料的结构完整性。

破坏氧化膜

虽然真空可以防止新氧化,但机械压力在管理现有氧化膜方面起着作用。连续施加轴向压力会强制破坏颗粒表面的氧化膜。这种破裂对于实现金属基体与SiC增强体之间的直接接触至关重要。

实现高密度和结合

促进塑性流动

施加高机械压力(例如 70 MPa)会引起铝基体的塑性流动。这会物理上迫使金属流过刚性的SiC晶须并填充颗粒之间的空隙。

颗粒重排

压力驱动颗粒重排,确保组分尽可能紧密地堆积。这种机制是消除内部孔隙和实现近理论密度的主要驱动力。

增强扩散结合

清洁、无氧化物的表面(通过真空)和紧密接触(通过压力)的结合显著提高了原子扩散效率。这导致2024铝基体与SiCw增强体之间形成牢固的冶金结合,这对于载荷传递和导热性至关重要。

控制化学反应(关键权衡)

理解温度敏感性

Al-SiC复合材料中的一个主要挑战是碳化铝($Al_4C_3$)的形成。这是一种脆性、水溶性的界面反应物,会严重降低复合材料的机械性能。它通常在加工温度过高或暴露时间过长时形成。

在较低温度下致密化

真空热压的“协同”优势在于,机械压力降低了致密化所需的能量。 因为压力驱动固结,所以可以在较低温度下进行烧结(固态烧结)。这抑制了铝与碳化硅之间的化学反应,有效抑制了有害的$Al_4C_3$的形成,同时仍能获得完全致密的材料。

为您的目标做出正确选择

为了最大化SiCw/2024复合材料的性能,请根据您的具体工程目标调整您的加工参数。

- 如果您的主要重点是疲劳强度:优先考虑高机械压力,以最大化塑性流动并消除可能作为裂纹萌生点的微观孔隙。

- 如果您的主要重点是环境耐久性:确保优化真空度,以防止$Al_4C_3$的形成,因为这种反应物在暴露于湿气时会迅速降解。

- 如果您的主要重点是导热性:专注于真空质量以完全去除氧化膜,因为这些界面会成为热屏障并阻碍热量传递。

通过严格控制真空和压力变量,您可以将潜在的脆性混合物转化为高性能的航空航天级复合材料。

总结表:

| 优点 | 关键机制 | SiCw/2024复合材料的结果 |

|---|---|---|

| 防止氧化和污染 | 高真空环境清除氧气和吸附气体。 | 清洁、无氧化物的基体,实现卓越的结合。 |

| 实现近理论密度 | 机械压力引起塑性流动和颗粒重排。 | 消除孔隙,提高疲劳强度。 |

| 抑制脆性反应(Al4C3) | 压力可在较低温度下实现烧结。 | 保持晶须完整性,提高耐久性。 |

| 确保牢固的冶金结合 | 结合了清洁的表面和压力产生的紧密接触。 | 优化载荷传递和导热性。 |

准备好为您的航空航天或先进材料应用开发高性能SiCw/铝复合材料了吗?

KINTEK拥有专业的研发和制造支持,提供一系列可定制的真空热压烧结炉。我们的系统经过精心设计,能够精确控制您所需的真空度、压力和温度,以在不损害增强相的情况下实现卓越的材料性能。

立即联系我们的专家,讨论我们如何为您独特的研发和生产目标定制炉解决方案。

图解指南