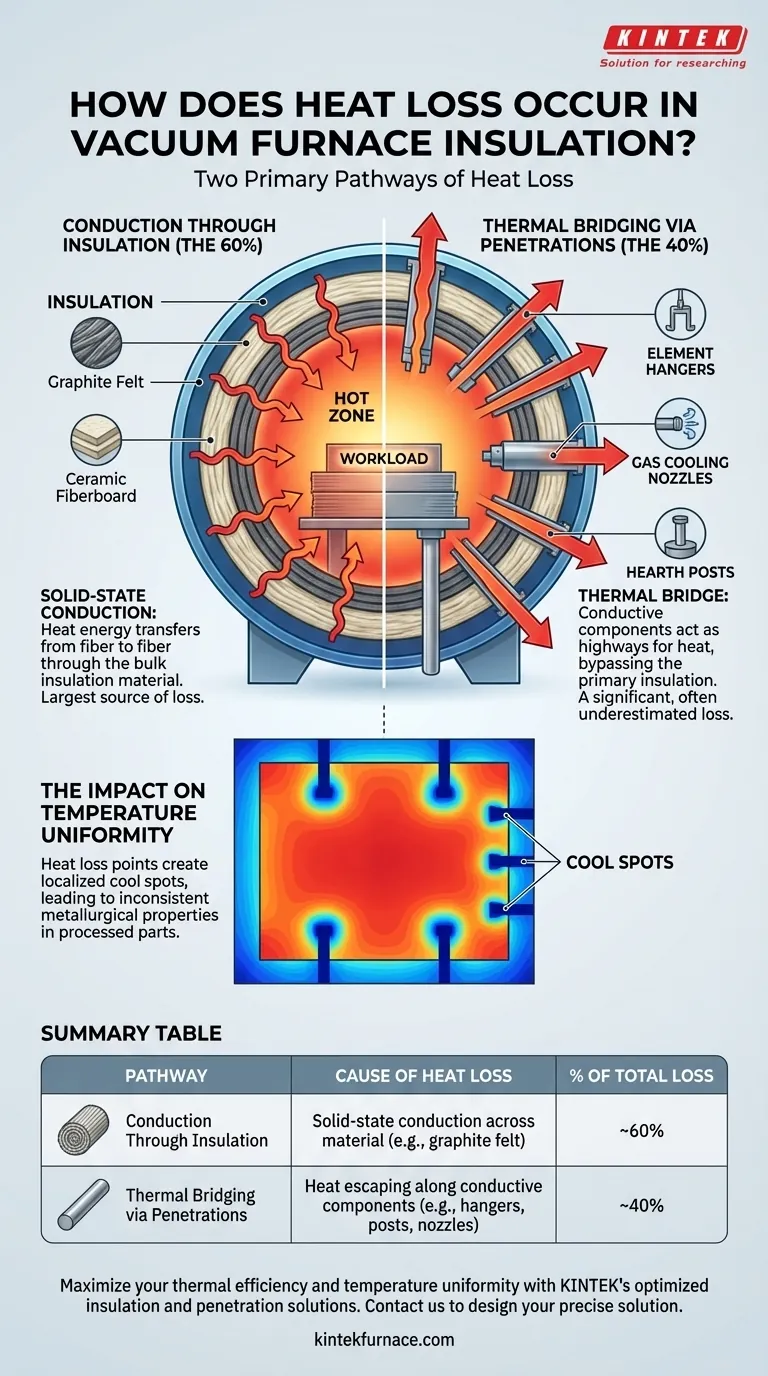

真空炉的热损失通过两种不同的途径发生。 大约60%的热能通过隔热材料本身的固态传导散失。其余40%的热能通过“热桥”散失——这些是必要的穿透件,例如穿过隔热层的加热元件挂钩、冷却喷嘴和炉底支柱。

虽然大块隔热材料是热损失的最大来源,但通过穿透隔热层的结构部件散失的能量也相当可观,且常常被低估。只有同时解决这两种机制,才能实现真正的热效率。

热损失的两种主要途径

了解炉子如何散失热量是控制热量的第一步。能量不仅仅是辐射散失;它遵循特定的、可预测的路径离开高温区。

途径1:通过隔热层的传导(60%)

隔热材料(无论是石墨毡还是陶瓷纤维板)的主要作用是抵抗热流。然而,没有一种材料是完美的绝缘体。

热能总会找到穿过固体材料的方式,从一个纤维传递到另一个纤维。这个过程被称为固态传导。它在设计良好的炉子中占热损失的大部分。

途径2:通过穿透件的热桥(40%)

热桥是具有更高导热性的路径,允许热量绕过主隔热层。在真空炉中,这些热桥是由任何必须从高温区穿过到较冷炉壳的部件形成的。

这些穿透件,包括加热元件挂钩、炉底支柱和气体冷却喷嘴,通常由致密、导电的材料制成。它们充当热量的“高速公路”,将热量从工作区引导出去,并排出系统,占总损失的40%。

理解固有的权衡

管理热损失并非要创建一个完美的系统,而是要管理炉子设计中必要的妥协。

穿透件的必要性

您不能简单地消除穿透件。加热元件必须悬挂,工件必须由炉底支撑,工艺气体通常需要引入或排出。

因此,挑战不在于移除这些热桥,而在于最大限度地减少它们的影响。这通过仔细的材料选择和设计来实现,以便在可能的情况下创建“热断裂”。

对温度均匀性的影响

这些热损失点并非均匀分布。它们在炉腔内产生局部冷点。

这种温度不均匀性会直接影响加工零件的质量,导致冶金性能不一致。隔热的目标不仅是节约能源,还要确保整个工件经历相同的热分布。

如何将其应用于您的炉子

您提高热性能的策略取决于您可以在何处进行最有效的更改。

- 如果您的主要关注点是核心隔热组件: 确保您使用具有尽可能低导热性的高质量材料,并检查是否存在影响性能的降解、下垂或间隙。

- 如果您的主要关注点是整体系统效率: 批判性地评估每一个穿透件,因为它们占您热损失的近一半,并且往往是改进中最容易被忽视的机会。

最终,一个高效的真空炉是一个系统,其中广阔的隔热罩和最小的结构穿透件都经过优化以保持热量。

总结表:

| 途径 | 热损失原因 | 占总损失的百分比 |

|---|---|---|

| 通过隔热层的传导 | 通过隔热材料(例如石墨毡)的固态传导 | ~60% |

| 通过穿透件的热桥 | 热量沿着导电部件(例如加热元件挂钩、炉底支柱、冷却喷嘴)散失 | ~40% |

最大限度地提高您的真空炉的热效率和温度均匀性。 在KINTEK,我们深知近一半的热损失是通过结构穿透件发生的——这是一个经常被忽视的关键细节。凭借我们卓越的研发和内部制造能力,我们提供先进的高温炉解决方案,如马弗炉、管式炉以及真空和气氛炉。我们强大的深度定制能力确保您的炉子隔热层和每一个穿透件都经过优化,以最大限度地减少能源浪费并确保一致的零件质量。立即联系我们,讨论我们如何设计一个精确满足您独特热需求的解决方案。 通过我们的联系表单与我们取得联系

图解指南