在高温应用中,碱、碱性氧化物和某些熔融金属对碳化硅(SiC)加热元件具有严重的破坏性。这些物质在特定温度以上会引发化学反应和腐蚀,导致形成新化合物,元件结构退化,并显著降低加热效率和运行寿命。

碳化硅加热元件的寿命和性能完全取决于炉内的化学兼容性。来自碱、碱性氧化物或特定熔融金属的污染会在高温下引发不可逆的化学反应,导致结构失效和加热效率的迅速损失。

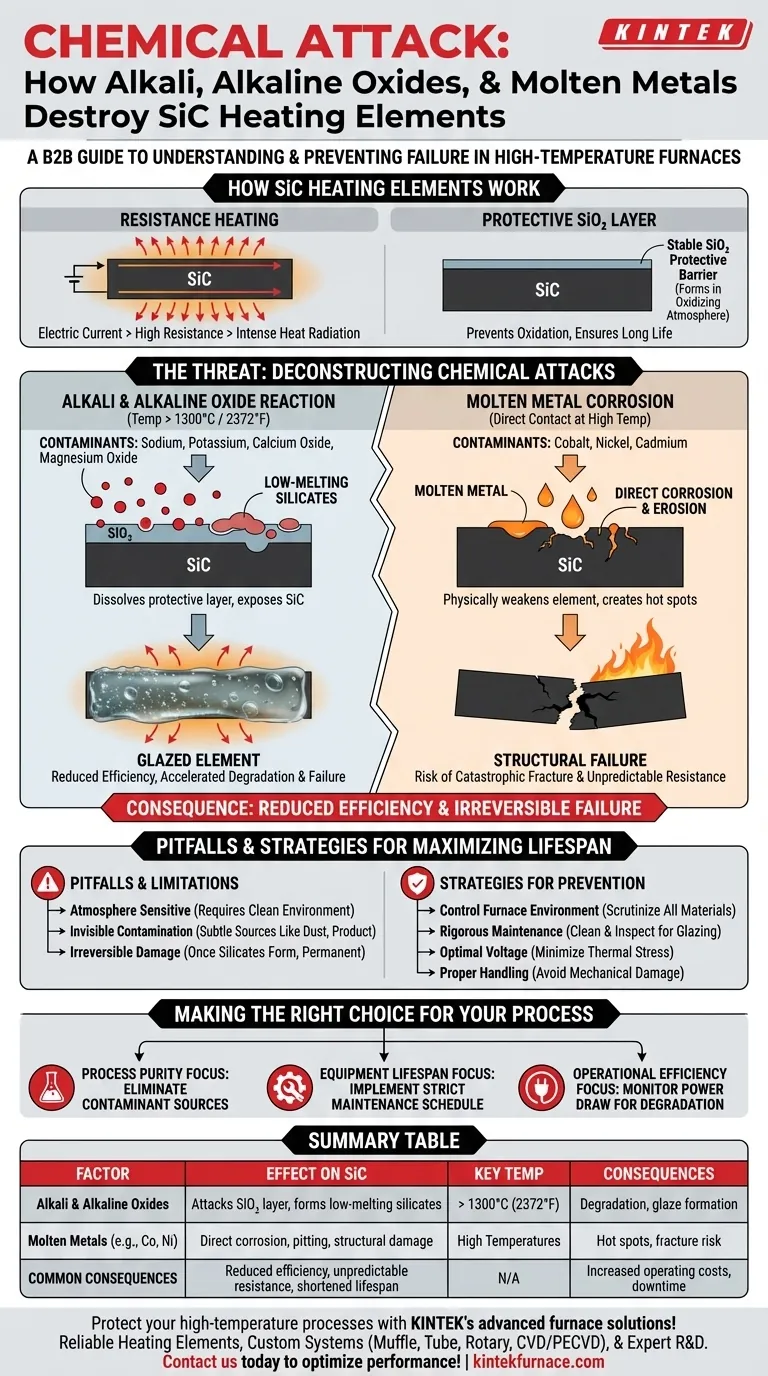

碳化硅元件的工作原理

电阻加热原理

碳化硅元件通过电流流过碳化硅材料来工作。由于其固有的电阻,元件会强烈发热并将这种热能辐射出去,以加热炉子及其内容物。通过调节供给元件的电流来精确控制温度。

保护性二氧化硅层

在氧化气氛的正常操作条件下,碳化硅元件表面会自然形成一层薄而稳定的二氧化硅(SiO₂)层。这层玻璃状物质充当保护屏障,防止底层碳化硅进一步氧化,确保了较长的使用寿命。本文讨论的化学侵蚀主要针对这个至关重要的保护层。

解析化学侵蚀

碱和碱性氧化物反应

当温度超过1300°C (2372°F) 时,碱(例如钠、钾)和碱土氧化物(例如氧化钙、氧化镁)等污染物会变得高度活跃。它们会侵蚀保护性SiO₂层,与其反应形成各种低熔点硅酸盐。

这种反应有效地溶解了保护层,使新鲜的碳化硅暴露在炉内气氛中。这个过程会在元件上形成“釉面”,降低其有效辐射热量的能力,并最终导致加速退化和失效。

熔融金属腐蚀

某些熔融金属,如钴、镍和镉,对碳化硅材料本身具有直接腐蚀性。当这些金属在高温下与元件接触时,它们会导致点蚀、侵蚀和深层结构损坏。

这是一种直接的化学侵蚀,会物理性地削弱加热元件,产生热点并增加操作过程中发生灾难性断裂的风险。

后果:效率低下和故障

这两种类型的化学侵蚀都会导致相同的结果。元件的电阻会发生不可预测的变化,其结构完整性受到损害,并且其辐射热量的能力会降低。这迫使电源更努力地工作以维持目标温度,从而降低整体能源效率并缩短元件的使用寿命。

了解陷阱和局限性

气氛是一个关键变量

尽管碳化硅元件以其高强度和卓越性能而闻名,但它们并非化学惰性。它们的适用性高度依赖于炉子的内部气氛和正在处理的特定材料。污染可能是空气传播的,也可能直接从工件中逸出。

污染往往是看不见的

有害碱或氧化物的来源可能很微妙。它可能来自被加热的产品、炉内绝缘材料中的耐火粉尘,甚至是在装卸过程中使用的处理材料。在室温下看似微不足道的污染物,在1300°C时可能成为一个大问题。

退化是不可逆的

一旦化学反应开始并形成硅酸盐,损坏就是永久性的。对于遭受严重化学侵蚀的元件,没有实际的修复方法。唯一的解决方案是预防。

最大化元件寿命的策略

控制您的炉内环境

最有效的策略是首先防止这些有害物质进入炉膛。仔细检查所有正在处理的材料,以发现潜在的碱、氧化物或挥发性金属来源。

实施严格的维护

定期清洁和检查炉子至关重要。寻找元件釉面、变色或炉壁上沉积物的迹象。及早发现污染可以帮助您在发生大面积损坏之前解决源头问题。

在最佳电压下运行

以达到目标温度所需的最低电压运行炉子可以减少元件上的热应力。这可能会减缓化学反应的速度并延长元件的使用寿命。

确保正确处理和安装

在安装过程中造成的机械损伤,例如碎裂或划痕,会在元件表面产生薄弱点。这些点更容易引发化学侵蚀,因此小心处理至关重要。

为您的工艺做出正确选择

通过了解这些失效机制,您可以更好地控制您的高温工艺。

- 如果您的主要关注点是工艺纯度:您必须确保被加热的材料在操作温度下不会释放碱、碱性氧化物或挥发性金属。

- 如果您的主要关注点是最大化设备寿命:实施严格的维护计划,清洁炉内并检查元件是否有化学侵蚀或“釉面”迹象。

- 如果您的主要关注点是操作效率:密切监控功耗,因为为保持温度而增加的功耗是元件因化学反应而退化的关键指标。

最终,了解和控制炉子的化学环境是实现碳化硅加热元件可靠性能的最关键因素。

总结表:

| 因素 | 对碳化硅加热元件的影响 | 关键温度阈值 |

|---|---|---|

| 碱和碱性氧化物 | 侵蚀保护性SiO₂层,形成低熔点硅酸盐,导致退化 | 高于1300°C (2372°F) |

| 熔融金属(例如钴、镍) | 导致直接腐蚀、点蚀和结构损坏,产生热点 | 因金属而异,通常为高温 |

| 后果 | 加热效率降低,电阻变化不可预测,寿命缩短 | 不适用 |

使用KINTEK先进的炉解决方案保护您的高温工艺!凭借卓越的研发和内部制造能力,我们为各种实验室提供可靠的加热元件和系统,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保提供精确的解决方案,以防止化学损坏并延长设备寿命。立即联系我们,优化您的炉内环境,实现卓越性能!

图解指南