在太阳能电池制造中,真空退火炉是一种关键工具,用于在受控的无氧环境中对硅片进行热处理。此过程从根本上修复了硅晶体结构在制造过程中产生的微观损伤。通过纠正这些缺陷,退火直接改善了硅片的电学性能,从而使太阳能电池具有更高的转换效率和更大的长期稳定性。

真空退火的核心目的不是增加或构建,而是修复和优化。制造过程不可避免地会在硅片中产生缺陷;退火提供所需的受控热能来修复这些缺陷,使成品太阳能电池达到其最大的性能潜力。

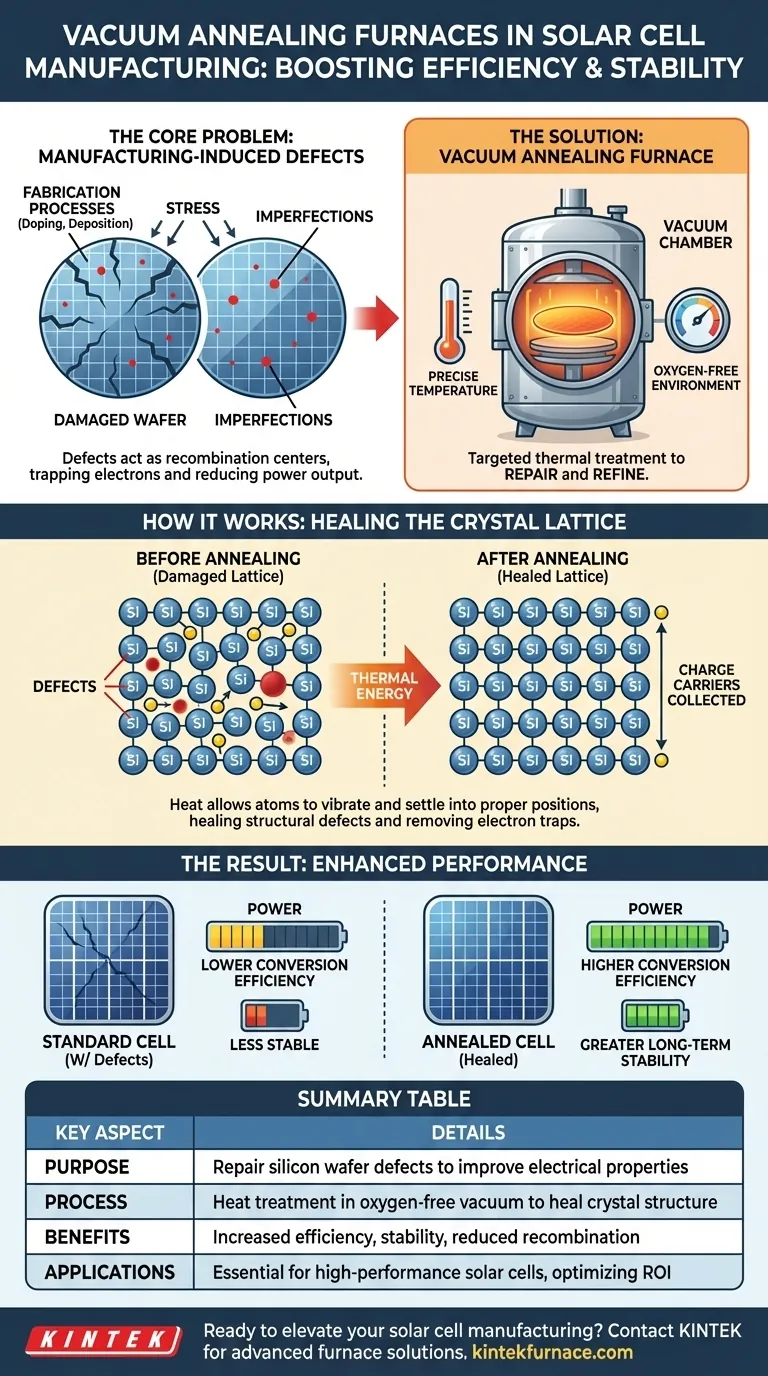

核心问题:制造引起的缺陷

要理解为什么需要退火,我们必须首先了解太阳能电池生产早期阶段产生的缺陷。

缺陷是如何产生的

用于太阳能电池的硅片会经历多个侵蚀性过程,例如离子注入(掺杂)和各种薄膜的沉积。

这些步骤虽然必不可少,但会在硅的高度有序晶格中引入显著的应力,并产生点缺陷、位错或杂质。

缺陷对性能的影响

每个缺陷都充当“复合中心”——当阳光照射到电池时,它会捕获产生的电子。

当电子被捕获时,它就无法产生电流。因此,广泛的缺陷会造成主要的瓶颈,严重降低电池的整体功率输出和效率。

真空退火如何解决问题

真空退火是一种有针对性的热处理,专门用于逆转这种损伤并恢复硅晶体的完整性。

退火原理

该过程包括将硅片加热到精确的温度,通常低于硅的熔点。这种热量为硅原子提供热能。

这种能量使原子能够振动并轻微移动,使其能够恢复到晶格中适当的、低能量的位置。这有效地“修复”了结构缺陷。

真空的关键作用

在真空中执行此过程是不可协商的。在高温下,硅与氧气和其他大气气体反应性很强。

真空可以防止这些污染物与硅片表面发生反应,否则会形成不必要的氧化层或引入新的杂质,从而破坏修复的目的。

结果:提高效率和稳定性

随着晶格的修复,捕获电子的“陷阱”大大减少。更多的电荷载流子可以自由地被收集为电流。

这直接转化为太阳能电池转换效率的显著提高,并确保电池在其整个生命周期内具有更可靠、更稳定的性能。

了解替代方案和权衡

真空退火是太阳能电池制造中几个热处理步骤之一,每个步骤都有其独特的目的。

退火与其他炉子工艺的比较

区分退火与其他炉子应用很重要。 CVD(化学气相沉积)炉用于将新材料层沉积到硅片上,例如抗反射涂层。 气氛炉可能用于烧结等工艺,即将金属触点键合到硅上。

相比之下,退火是一个精炼步骤。其唯一目的是提高现有硅片的质量,而不是向其添加新材料。

成本效益分析

增加退火步骤会增加生产线的复杂性、时间和成本。这需要对炉子进行资本投资,并增加每片硅片的运营费用。

然而,对于高性能太阳能电池而言,这项成本很容易证明是合理的。效率的显著提高和顶级电池产量的增加所带来的投资回报超过了初始费用。

如何应用这些知识

实施或优化退火工艺的决定完全取决于您的生产目标。

- 如果您的主要重点是实现最大的电池效率: 精心控制的真空退火步骤对于最大限度地减少复合损耗并释放硅片的全部电势至关重要。

- 如果您的主要重点是最小化生产成本: 您可能会研究较低温度或较短持续时间的退火循环,这些循环仍能提供显著的效率提升,而不会使工艺时间和能耗最大化。

最终,真空退火是将物理受损和不完美的硅片转化为高效稳定的清洁能源设备的决定性环节。

摘要表:

| 关键方面 | 详细信息 |

|---|---|

| 目的 | 修复制造过程中的硅片缺陷,以改善电学性能 |

| 工艺 | 在无氧真空中进行热处理,以防止污染并修复晶体结构 |

| 优点 | 提高转换效率,增强稳定性,减少电子复合 |

| 应用 | 高性能太阳能电池生产的关键,优化产量和投资回报率 |

准备好通过精密热处理提升您的太阳能电池制造了吗? KINTEK 凭借卓越的研发和内部制造,为各种实验室提供先进的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,并辅以我们强大的深度定制能力,以精确满足独特的实验要求。立即联系我们,讨论我们的定制真空退火炉如何提高您的效率和稳定性!

图解指南