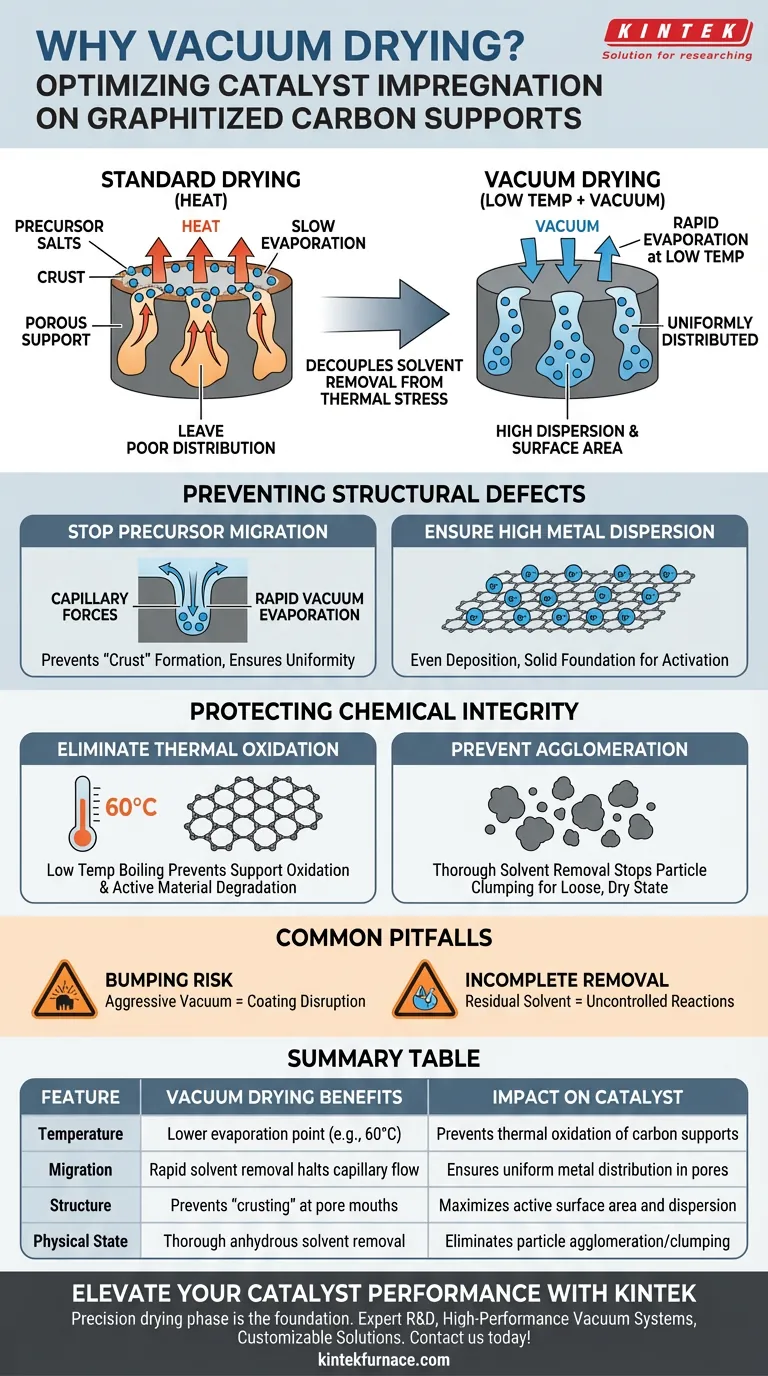

真空干燥系统的主要作用是将溶剂去除与高温应力分离开来,从而能够保持催化剂结构的均匀性。它用于在低温下蒸发溶剂,这可以防止溶解的前驱体盐(如镍和铜)在干燥阶段不均匀地迁移到多孔载体的外表面。

核心见解 标准干燥依赖热量,而热量在溶剂蒸发时常常会将活性金属带到材料表面,导致分布不均。真空干燥通过降低压力,在低温下快速去除水分和溶剂,从而将活性成分锁定在孔隙深处,确保高分散度,从而绕过了这一问题。

通过“动态”干燥防止结构缺陷

真空干燥过程不仅仅是去除液体;它是一种结构控制机制。通过采用动态真空处理,您可以精确控制活性组分在载体上的沉积方式。

阻止前驱体迁移

当浸渍了前驱体溶液的催化剂载体干燥时,毛细力倾向于将液体——以及溶解的盐——拉向孔隙的开口处。

如果不加以控制,这会导致外层形成活性金属的“硬壳”,而内部则几乎没有。真空干燥可以加速蒸发,速度非常快,从而阻止了这种迁移,确保盐均匀地分布在整个孔隙结构中。

确保高金属分散度

对于含有镍或铜等金属的催化剂,其性能取决于表面积和分散度。

真空处理可确保这些离子均匀地沉积在石墨化碳表面。这为后续高温分解和还原步骤的成功奠定了坚实的结构基础。

保护载体的化学完整性

石墨化碳载体和复杂前驱体通常对标准对流烘箱中的恶劣条件敏感。真空干燥可减轻这些环境风险。

消除热氧化

标准干燥需要较高的温度才能有效去除溶剂,这会带来碳载体或活性官能团被氧化的风险。

通过降低环境压力,真空系统可以在低得多的温度下(通常在 60 °C 左右)使溶剂(如乙醇或异丙醇)沸腾蒸发。这可以保持载体的化学性质,并防止活性材料在被活化之前降解。

防止团聚

残留的溶剂可以充当连接颗粒的桥梁,导致颗粒团聚(结块)。

真空烘箱可彻底去除无水乙醇和其他溶剂。这确保了原材料保持疏松、干燥的物理状态,防止前驱体熔合在一起,并确保它们已准备好进行高温热解或环化。

要避免的常见陷阱

虽然真空干燥在浸渍一致性方面具有优势,但要有效发挥作用,需要仔细控制参数。

“爆沸”的风险

如果未进行温度调节而过度施加真空,溶剂可能会剧烈地闪蒸。这可能会破坏您试图保留的涂层或结构,而不是温和地使其沉降。

溶剂去除不完全

仅依靠真空而没有温和加热(例如 60 °C)可能会导致残留溶剂滞留在深层微孔中。这些残留物可能在随后的高温炉阶段引起不受控制的反应或氧化,从而影响最终催化剂。

为您的目标做出正确选择

选择真空干燥而非标准干燥应取决于您的前驱体和载体材料的特定敏感性。

- 如果您的主要重点是最大化活性表面积:使用真空干燥将前驱体盐固定在原位,防止它们迁移到表面并发生团聚。

- 如果您的主要重点是保护碳载体:使用真空干燥降低蒸发温度,确保石墨化碳或官能团不发生热氧化。

- 如果您的主要重点是预热解制备:使用真空干燥确保材料在物理上疏松且完全不含可能干扰高温分解的溶剂。

真空干燥将干燥步骤从被动的等待时间转变为主动的结构工程过程。

总结表:

| 特性 | 真空干燥的优势 | 对催化剂的影响 |

|---|---|---|

| 温度 | 较低的蒸发点(例如 60°C) | 防止碳载体的热氧化 |

| 迁移 | 快速溶剂去除可阻止毛细流动 | 确保金属在孔隙中的均匀分布 |

| 结构 | 防止在孔口形成“硬壳” | 最大化活性表面积和分散度 |

| 物理状态 | 彻底去除无水溶剂 | 消除颗粒团聚/结块 |

使用 KINTEK 提升您的催化剂性能

干燥阶段的精度是高性能催化剂的基础。凭借专业的研发和制造实力,KINTEK 提供高性能真空干燥系统以及全系列实验室设备,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。无论您处理的是敏感的石墨化碳还是复杂的前驱体盐,我们的定制化解决方案都能确保您的材料保持其化学完整性和结构均匀性。

准备好优化您实验室的高温工艺了吗? 立即联系我们,与我们的专家讨论您的独特研究需求。

图解指南

参考文献

- Suzan E. Schoemaker, Petra E. de Jongh. Balancing act: influence of Cu content in NiCu/C catalysts for methane decomposition. DOI: 10.1039/d4ma00138a

本文还参考了以下技术资料 Kintek Furnace 知识库 .