氧化锆研磨罐和研磨球是加工碲化铋的首选,主要归因于其极高的硬度和优异的化学惰性。这些物理特性极大地降低了研磨介质的磨损率,防止了杂质引入纳米粉末。因此,这在实现纳米级颗粒尺寸的同时,保持了材料热电应用所需的化学纯度。

任何研磨过程都涉及高能冲击,但保持碲化铋的纯度对其性能至关重要。氧化锆的耐磨性确保了研磨介质本身在还原到200纳米的过程中不会降解并污染批次。

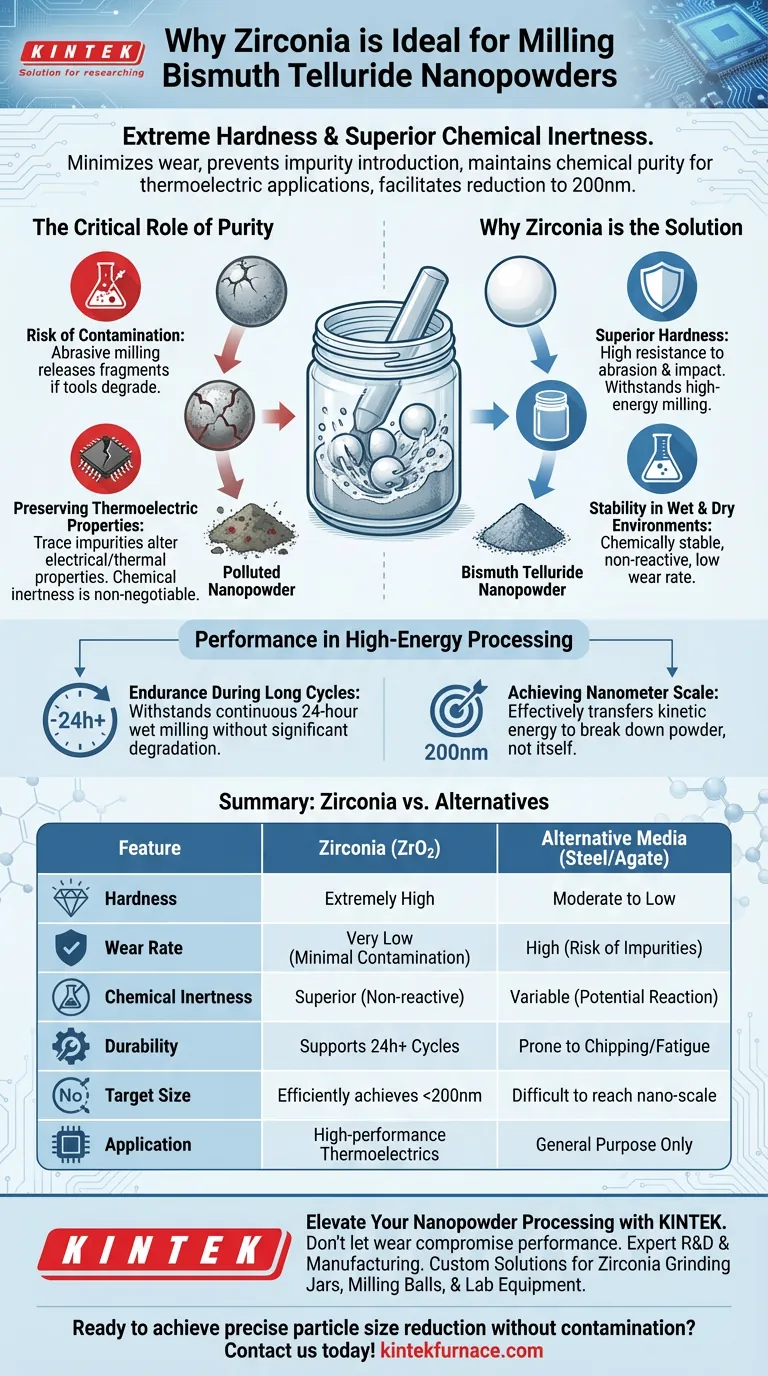

研磨中纯度的关键作用

污染风险

研磨是一个磨蚀过程,研磨球不断与罐壁和被加工材料发生碰撞。

如果研磨工具不够坚硬,它们就会退化。这会将罐体或球体材料的微小碎片释放到您的碲化铋粉末中。

保持热电性能

碲化铋依靠精确的化学成分才能作为有效热电材料。

即使是来自磨损研磨介质的微量外来杂质也会改变其电学和热学性质。因此,研磨介质的化学惰性是不可谈判的。

为什么氧化锆是解决方案

卓越的硬度

氧化锆异常坚硬,具有高耐磨性和抗冲击性。

这使其能够承受高能研磨的机械应力,而不会碎裂或磨损。

干湿环境下的稳定性

该材料化学稳定,意味着它不会与碲化铋或湿法研磨中使用的溶剂发生反应。

这使其适用于不同的加工方法,同时保持低磨损率。

高能加工中的性能

长周期内的耐久性

将材料还原到纳米级需要较长的加工时间。

氧化锆部件已被证明能够在不明显降解的情况下承受连续24小时的湿法研磨周期。

实现纳米级

为了将碲化铋还原到大约200纳米的粒径,需要显著的动能。

氧化锆介质有效地将能量传递给粉末以将其分解,而不是吸收能量并自身分解。

理解替代品的风险

高磨损率的后果

在高能研磨机中使用较软的研磨介质(如不锈钢或玛瑙)通常会导致高磨损率。

这种物理退化会导致“杂质污染”,从而使批次无法用于敏感应用。

物理冲击损伤

缺乏氧化锆韧性的研磨介质容易出现表面疲劳。

这可能导致较大的碎片或薄片进入混合物,这些碎片很难与所需的纳米粉末分离。

为您的目标做出正确选择

为确保您的碲化铋加工成功,请根据您的具体技术要求选择合适的设备:

- 如果您的主要关注点是化学纯度:选择氧化锆,以消除由磨损引起的污染干扰热电性能的风险。

- 如果您的主要关注点是粒径减小:依靠氧化锆来维持达到200纳米所需的高能冲击,而不会导致介质失效。

通过选择氧化锆,您可以确保材料的物理还原不会以牺牲其化学完整性为代价。

摘要表:

| 特征 | 氧化锆 (ZrO2) | 替代介质 (钢/玛瑙) |

|---|---|---|

| 硬度 | 极高 | 中等到低 |

| 磨损率 | 非常低 (最小污染) | 高 (杂质风险) |

| 化学惰性 | 优异 (不反应) | 可变 (可能反应) |

| 耐用性 | 支持24小时以上的研磨周期 | 易碎裂/表面疲劳 |

| 目标尺寸 | 有效达到 <200nm | 难以达到纳米级 |

| 应用 | 高性能热电材料 | 仅限通用用途 |

通过 KINTEK 提升您的纳米粉末加工水平

不要让介质磨损损害您的碲化铋的热电性能。在KINTEK,我们深知化学纯度对于先进材料来说是不可谈判的。

凭借专业的研发和制造支持,我们提供高性能的氧化锆研磨罐、研磨球和专用实验室设备——包括马弗炉、管式炉、旋转炉、真空炉和CVD系统——所有这些都可以根据您独特的实验室要求进行定制。

准备好在不污染的情况下实现精确的粒径减小了吗? 立即联系我们,找到您的定制解决方案!

图解指南

参考文献

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

本文还参考了以下技术资料 Kintek Furnace 知识库 .