其核心是,管式裂解炉的主要技术挑战是一个材料科学问题。该过程要求极其严苛的运行条件——特别是高温、短停留时间和低烃分压——这些条件将炉管的物理极限推到了极致,需要专业的、高性能的材料和制造技术来防止灾难性故障。

在裂解过程中对更高收率和效率的不懈追求,迫使工程师们在材料和热极限条件下运行炉子。因此,核心挑战不仅仅是运行过程,还在于管理使之成为可能的所有设备的不可避免的退化。

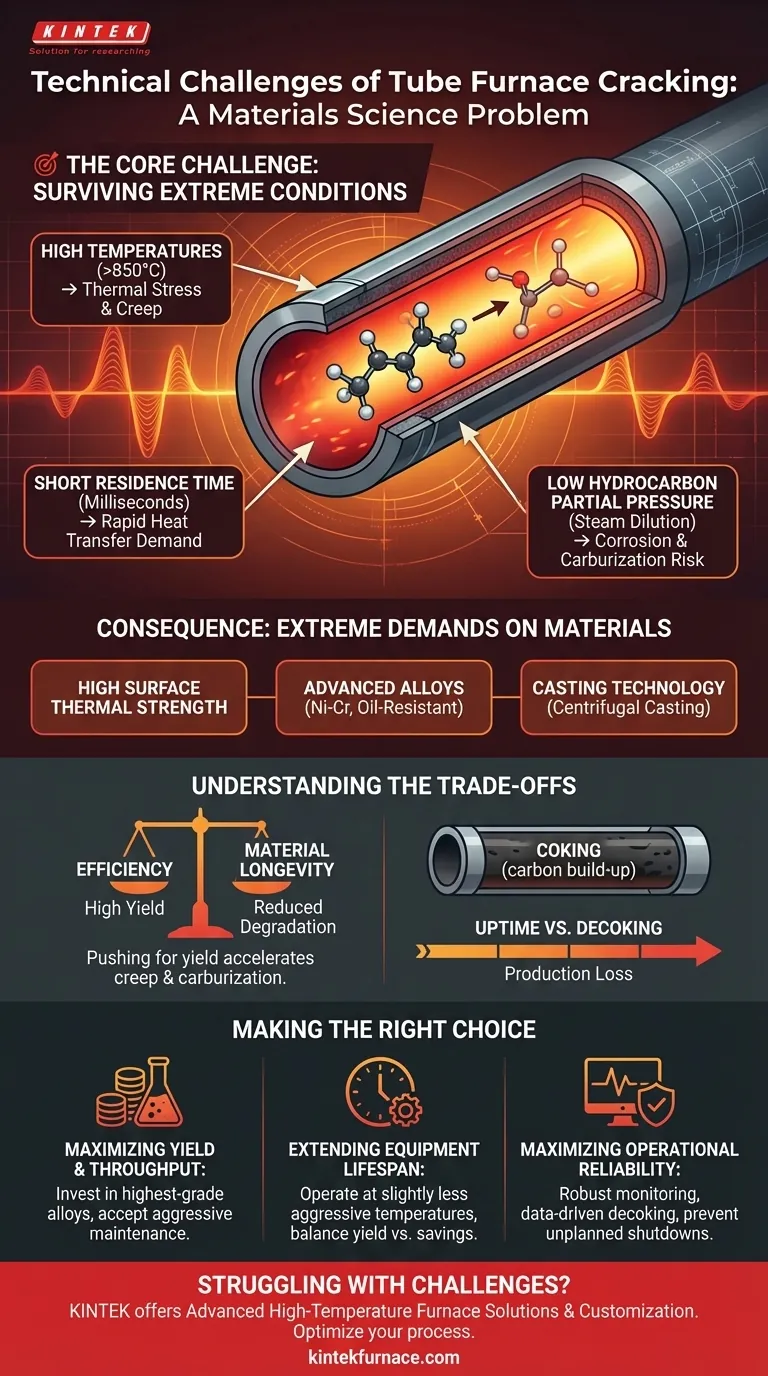

核心挑战:在极端工艺条件下生存

要理解技术难题,我们必须首先了解裂解炉内部的恶劣环境。整个设计是一个权衡的过程,在最大限度地提高乙烯和丙烯等有价值产品的产量,同时努力减轻破坏性副作用之间寻求平衡。

对高温的需求

将烃类裂解成更小、更有价值的分子是一个吸热反应,需要巨大的能量输入。管内工艺温度可超过850°C(1560°F),给管材带来巨大的热应力。

对短停留时间的需求

为了最大限度地提高所需产品的收率,并防止它们降解成价值较低的产品(如甲烷和焦炭),原料必须非常迅速地通过炉子的最热区域,通常在几毫秒内。这要求从管壁到工艺流体有极高的传热速率。

低烃分压的作用

通过用蒸汽稀释烃类原料可进一步提高收率。这降低了烃类的分压,有利于产生乙烯的化学反应。然而,这种环境,特别是在高温下,也可能加速某些形式的材料腐蚀。

后果1:对炉管材料的极端要求

这些工艺条件汇聚成一个关键要求:炉管必须在恶劣环境中表现出卓越的强度和稳定性。

高表面热强度

高温和快速传热需求相结合,产生了对所谓高表面热强度的要求。材料不仅要能承受热量,还要有效地传导热量,而不会随着时间的推移而失去结构完整性、翘曲或蠕变。

对先进合金的要求

标准钢材在这些条件下会立即失效。解决方案在于使用高温合金管,通常是镍铬合金。这些材料专门设计为“耐油”,这意味着它们可以在工艺环境中抵抗渗碳(吸收碳,使其变脆)和氧化。

铸造技术的重要性

材料本身只是解决方案的一半。先进的铸管技术,最显著的是离心铸造,是制造炉管所必需的。这种方法产生致密、均匀的晶粒结构,这对于在高温下提供一致的强度和抗蠕变损伤至关重要。

理解权衡

尽管裂解技术已成熟且效率很高,但其运行受一系列艰难的工程权衡的支配。

效率与材料寿命

核心矛盾在于工艺优化与设备寿命之间。通过提高炉温来追求更高收率会直接加速蠕变和渗碳等材料降解机制,从而缩短昂贵炉管的使用寿命。

结焦的不可避免性

即使在最佳条件下,一个持续存在的挑战是结焦——在内管壁上形成坚硬的碳沉积物。这种焦层起到绝缘作用,降低传热效率,迫使操作员提高外部炉温以进行补偿,这反过来会更快地损坏炉管。

运行时间与除焦

焦炭的积聚最终会堵塞炉管,需要停机进行“除焦”循环,即用蒸汽和空气将碳烧掉。这代表着生产的重大损失,将连续运行的优势与所需维护的现实对立起来。

为您的目标做出正确选择

应对这些挑战需要清楚地了解您的主要运营目标。您的材料选择、操作参数和维护策略将根据您的目标而改变。

- 如果您的主要关注点是最大化产量和吞吐量:您必须投资于最高等级的合金,并可能投资于先进的防结焦涂层,同时接受更高的资本成本和更激进的维护计划。

- 如果您的主要关注点是延长设备寿命和控制成本:您将需要以略低于激进的温度运行,平衡潜在的产量小幅下降与炉管更换和维护方面的显著长期节省。

- 如果您的主要关注点是最大化运行可靠性:您的首要任务应该是炉管表面温度和工艺压力的稳健监测系统,并结合可预测的、数据驱动的除焦计划,以防止意外停机。

最终,成功运行裂解炉是管理工艺化学与材料工程之间微妙平衡的精髓。

汇总表:

| 挑战 | 关键细节 |

|---|---|

| 高温 | 超过850°C,导致热应力和材料蠕变 |

| 短停留时间 | 在热区停留数毫秒,要求快速传热 |

| 低烃分压 | 用蒸汽稀释会加速腐蚀和渗碳 |

| 结焦 | 碳沉积物会绝缘炉管,降低效率,需要除焦 |

| 材料降解 | 需要镍铬合金和离心铸造以提高耐用性 |

正在为管式裂解炉的挑战而苦恼吗? KINTEK凭借卓越的研发和内部制造,提供先进的高温炉解决方案,包括管式炉、马弗炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。凭借强大的深度定制能力,我们精确满足不同实验室的独特实验要求,确保提高效率、可靠性和使用寿命。立即联系我们以优化您的工艺并克服极端的运行需求!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 实验室石英管炉 RTP 加热管炉

- 高压实验室真空管式炉 石英管式炉

- 分体式多加热区旋转管式炉 旋转管式炉