本质上,真空浇铸是一种制造工艺,它利用真空将液体树脂(通常是聚氨酯)吸入柔性硅胶模具中。与传统浇铸的主要区别在于它使用软硅胶模具而非硬金属模具。这使其成为生产小批量高保真塑料或橡胶类零件的理想选择。

选择真空浇铸还是传统浇铸并非关乎孰优孰劣,而是关乎哪种更符合您的目标。真空浇铸擅长低批量、高细节的原型制作,而传统方法则专为大批量生产而设计。

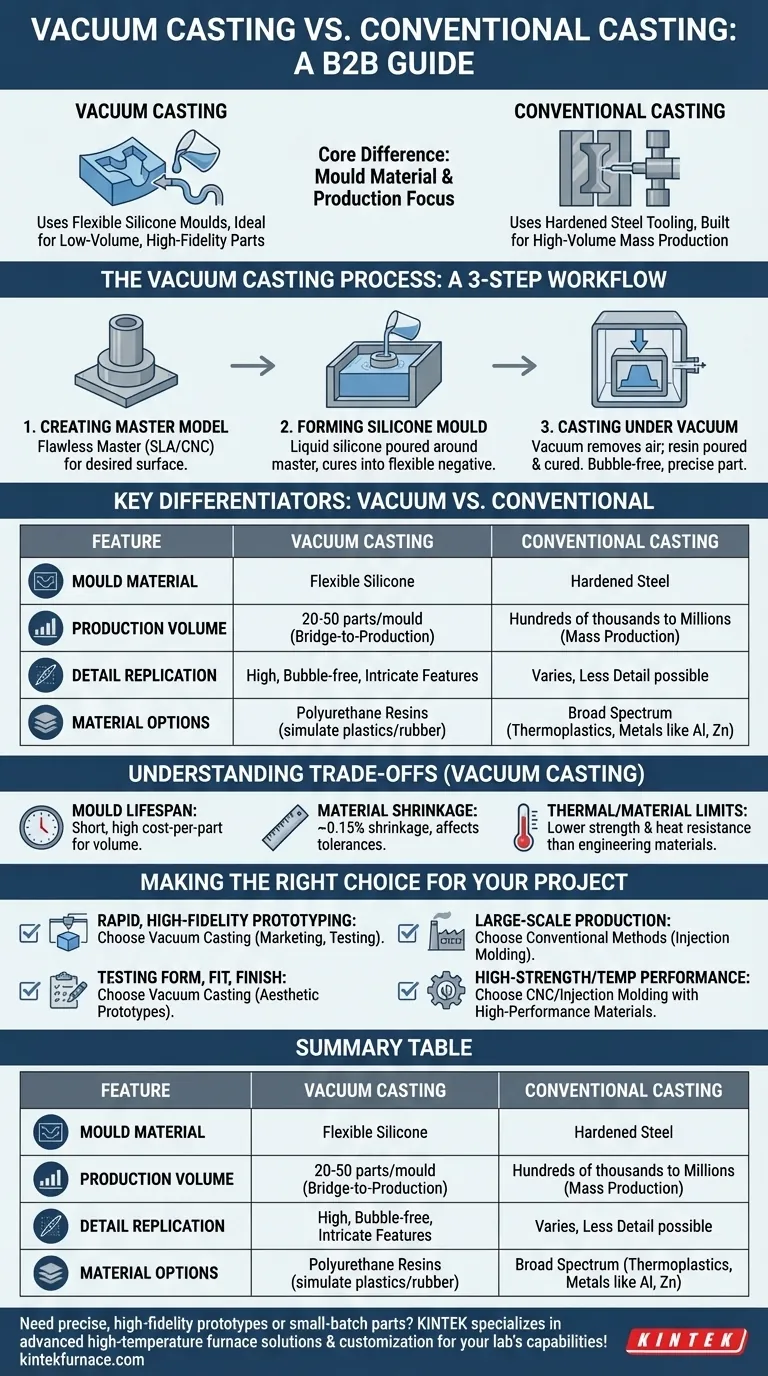

真空浇铸工艺:分步指南

为了理解其独特的优势,可视化其工作流程会很有帮助。该过程精确而有条不紊,围绕着最终零件的完美负模创建。

步骤 1:制作主模型

该过程始于一个完美无瑕的主模型。这通常通过高分辨率工艺(如3D打印(SLA)或CNC加工)创建,并经过精心修整以达到所需的表面质量。

步骤 2:制作硅胶模具

将主模型悬挂在浇铸箱内,然后将液态硅胶浇注在模型周围。硅胶固化后,小心地将其切成两半,并取出主模型。这会留下一个中空腔体,它是原始零件的精确负模印记。

步骤 3:真空下浇铸

将两片式硅胶模具重新组装,并混合专用聚氨酯树脂。然后将模具和树脂放入真空室中。真空从腔室、模具腔和液态树脂本身中去除所有空气,从而防止最终零件中形成气泡。

然后,在真空下将树脂倒入模具中,确保它填充到每一个细微的细节。填充后,将模具移至固化炉中以固化零件,然后进行脱模。

关键区别:真空浇铸与传统浇铸

模具和工艺上的根本差异导致了不同的应用、成本和结果。

模具材料:硅胶与钢

真空浇铸使用柔性硅胶模具。这允许制作具有复杂几何形状甚至微小倒扣的零件,因为模具可以弯曲以释放零件。

传统方法,如注塑成型或压铸,使用硬化钢模具。这些模具非常耐用,但也坚硬、昂贵且生产耗时。

生产量:原型与批量生产

单个硅胶模具通常只能生产 20-50 个零件,之后它就会开始降解。这使得真空浇铸成为理想的生产过渡工具,非常适合小批量生产。

钢模具可用于数十万甚至数百万次循环,使传统浇铸成为真正批量生产的唯一可行选择。

零件复杂度和细节

液体树脂和真空环境的结合使得卓越的细节复制成为可能。真空确保材料流入最精细的特征中,形成无气泡的零件,其表面光洁度高质量地反映了主模型。

材料兼容性

真空浇铸主要用于各种聚氨酯(PU)树脂。这些树脂可以配制成模拟生产级塑料(如ABS、尼龙)或各种硬度橡胶的性能。

传统浇铸涵盖了更广泛的范围,从注塑成型中的热塑性塑料到压铸中的铝和锌等金属。

了解真空浇铸的权衡

虽然功能强大,但此过程并非万能解决方案。了解其局限性对于做出明智的决定至关重要。

模具寿命和成本

硅胶模具的短寿命是其批量生产的主要限制。虽然初始模具成本远低于钢模具,但每个零件的成本仍然相对较高。

材料收缩

聚氨酯树脂在固化时会发生一定程度的收缩,通常约为0.15%。在主模型设计中必须考虑到这一点,特别是对于需要严格公差的零件。

热学和材料限制

所生产的零件由热固性聚氨酯制成,其热学或机械强度不如许多生产级工程热塑性塑料或金属。该工艺不适用于制造用于高温应用的零件。

为您的项目做出正确选择

选择正确的流程完全取决于您项目的阶段和最终目标。

- 如果您的主要重点是快速、高保真原型制作:真空浇铸是创建少量生产质量塑料零件以进行营销、用户测试或功能验证的完美选择。

- 如果您的主要重点是大规模生产:注塑成型等传统方法是生产数千个零件的清晰且最具成本效益的途径。

- 如果您的主要重点是测试形状、配合和外观:真空浇铸卓越的表面质量和细节使其在创建外观和感觉都像最终产品的审美原型方面表现出色。

- 如果您的主要重点是高强度或高温性能:您必须超越真空浇铸,考虑金属CNC加工或高性能热塑性塑料注塑成型等工艺。

最终,了解每种工艺的独特优势和劣势使您能够选择最有效的工具来完成工作。

总结表:

| 特点 | 真空浇铸 | 传统浇铸 |

|---|---|---|

| 模具材料 | 柔性硅胶 | 硬化钢 |

| 生产量 | 每个模具20-50个零件 | 数十万到数百万 |

| 理想用途 | 原型制作,小批量生产 | 批量生产 |

| 细节复制 | 高,无气泡 | 不一,在某些情况下细节较少 |

| 材料选择 | 聚氨酯树脂 | 广泛(塑料、金属) |

| 模具成本 | 低 | 高 |

| 零件强度 | 较低的热学/机械强度 | 工程材料强度更高 |

需要精密、高保真原型或小批量零件?KINTEK 专注于先进高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。凭借卓越的研发和内部制造能力,我们提供深度定制以满足您独特的实验需求——确保您的真空浇铸或其他工艺具有卓越性能。立即联系我们,讨论我们如何提升您实验室的能力!

图解指南

相关产品

- 用于层压和加热的真空热压炉设备

- 高性能真空波纹管,实现系统的高效连接和稳定真空

- 用于真空系统的 CF KF 法兰真空电极馈入引线密封组件

- 不锈钢快放真空链三节夹

- 用于高精度应用的超真空电极馈入连接器法兰电源线