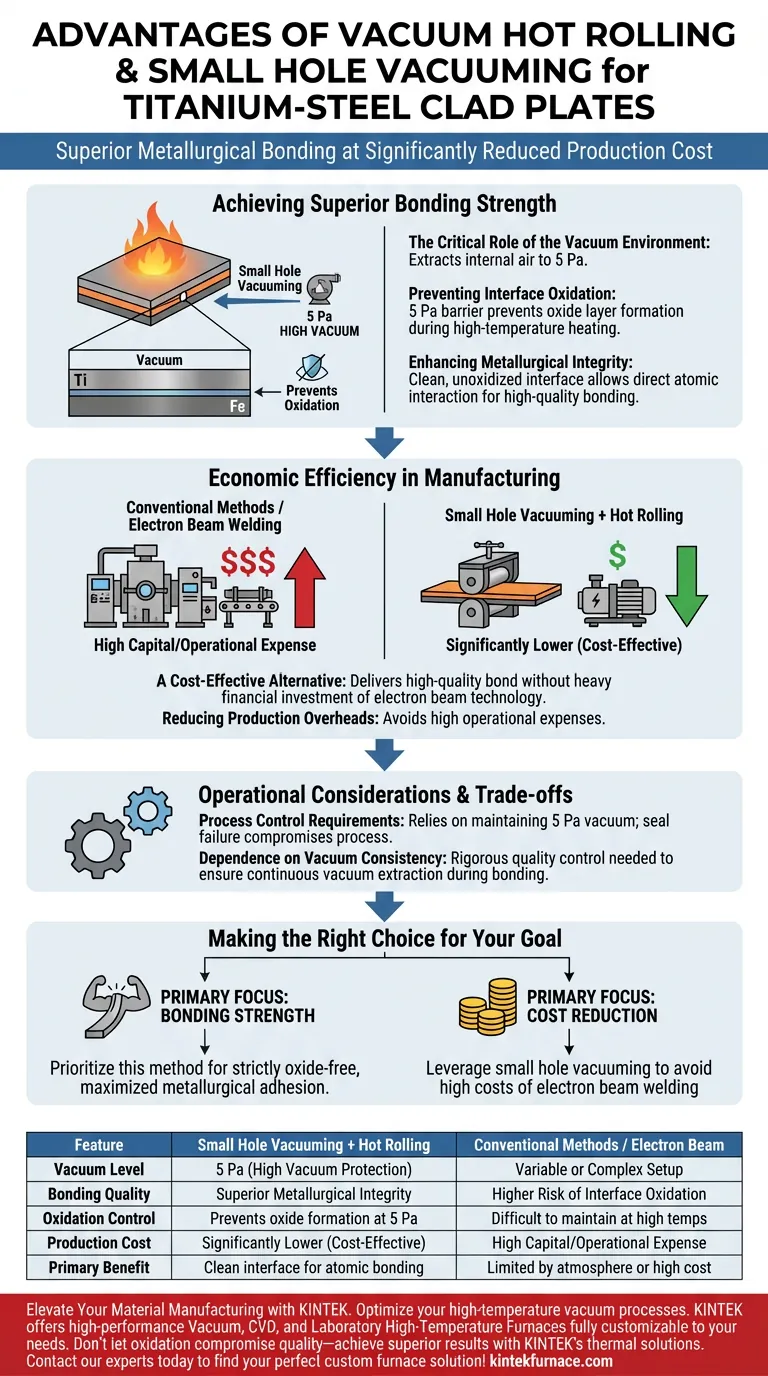

真空热轧结合小孔抽真空方法的主要优点是以显著降低的生产成本实现卓越的冶金结合。该技术创造了一个纯净的高真空环境,消除了内部空气,防止加热过程中的氧化,并确保与标准方法相比,钛层和钢层之间具有更强的界面结合。

通过达到 5 Pa 的真空度,该工艺有效地保护了金属界面在高温加热过程中免受氧化。这带来了强大的结构完整性,同时避免了真空电子束焊接的高昂运营成本。

实现卓越的结合强度

真空环境的关键作用

该方法的核心技术优势在于其有效提取坯料内部空气的能力。通过采用小孔抽真空技术,制造商可以达到 5 Pa 的真空度。

防止界面氧化

钛和钢在高温下具有很高的反应性。加热阶段氧气的存在通常会导致氧化层的形成,从而削弱结合力。

5 Pa 的真空环境充当保护屏障。它确保界面在整个加热过程中保持清洁且未被氧化。

增强冶金完整性

由于界面受到氧化保护,两种金属可以在原子层面直接相互作用。这促进了高质量的冶金结合。

结果是复合板材的结合强度显著增强,确保材料在应力下可靠运行。

制造中的经济效益

降低生产开销

高性能复合板材通常需要昂贵的制造技术来确保质量。一种常见的替代方法是真空电子束焊接。

然而,电子束焊接是一个复杂且资源密集的过程,会增加制造成本。

经济高效的替代方案

真空热轧和小孔抽真空的结合提供了独特的经济优势。它在无需对电子束技术进行巨额投资的情况下,实现了必要的高质量结合。

这使得该工艺对于单位成本优先的大规模生产极具吸引力。

操作注意事项和权衡

工艺控制要求

虽然此方法具有成本效益,但它在很大程度上依赖于维持 5 Pa 的特定真空度。

任何未能有效密封小孔或达到目标压力的情况都可能破坏真空。这将导致氧化发生,从而抵消该工艺的优势。

依赖真空一致性

成功取决于真空抽取的持续性。与局部施加能量的电子束焊接不同,该方法处理的是整个内部坯料环境。

因此,需要严格的质量控制以确保在结合过程完成之前维持真空。

为您的目标做出正确选择

要确定此制造路线是否符合您的项目要求,请考虑以下技术优先事项:

- 如果您的主要重点是结合强度:优先考虑此方法,以确保钛钢界面严格无氧化,从而最大化冶金附着力。

- 如果您的主要重点是降低成本:利用小孔抽真空技术,避免真空电子束焊接的高昂资本和运营成本。

这种方法有效地弥合了高性能材料规格与经济制造过程需求之间的差距。

总结表:

| 特性 | 小孔抽真空 + 热轧 | 传统方法 / 电子束 |

|---|---|---|

| 真空度 | 5 Pa(高真空保护) | 可变或复杂设置 |

| 结合质量 | 卓越的冶金完整性 | 界面氧化风险较高 |

| 氧化控制 | 在 5 Pa 下防止氧化物形成 | 高温下难以维持 |

| 生产成本 | 显著降低(经济高效) | 高资本/运营费用 |

| 主要优势 | 原子结合的清洁界面 | 受限于气氛或高成本 |

通过 KINTEK 提升您的材料制造水平

您是否希望优化您的高温真空工艺?凭借专业的研发和精密制造,KINTEK 提供高性能的真空、CVD 和实验室高温炉,旨在满足先进材料工程的严苛要求。

无论您是开发钛钢复合板材还是特种冶金结合件,我们的系统均可根据您独特的研究和生产需求进行完全定制。不要让氧化影响您的质量——使用 KINTEK 行业领先的热解决方案实现卓越的成果。

图解指南

参考文献

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

本文还参考了以下技术资料 Kintek Furnace 知识库 .