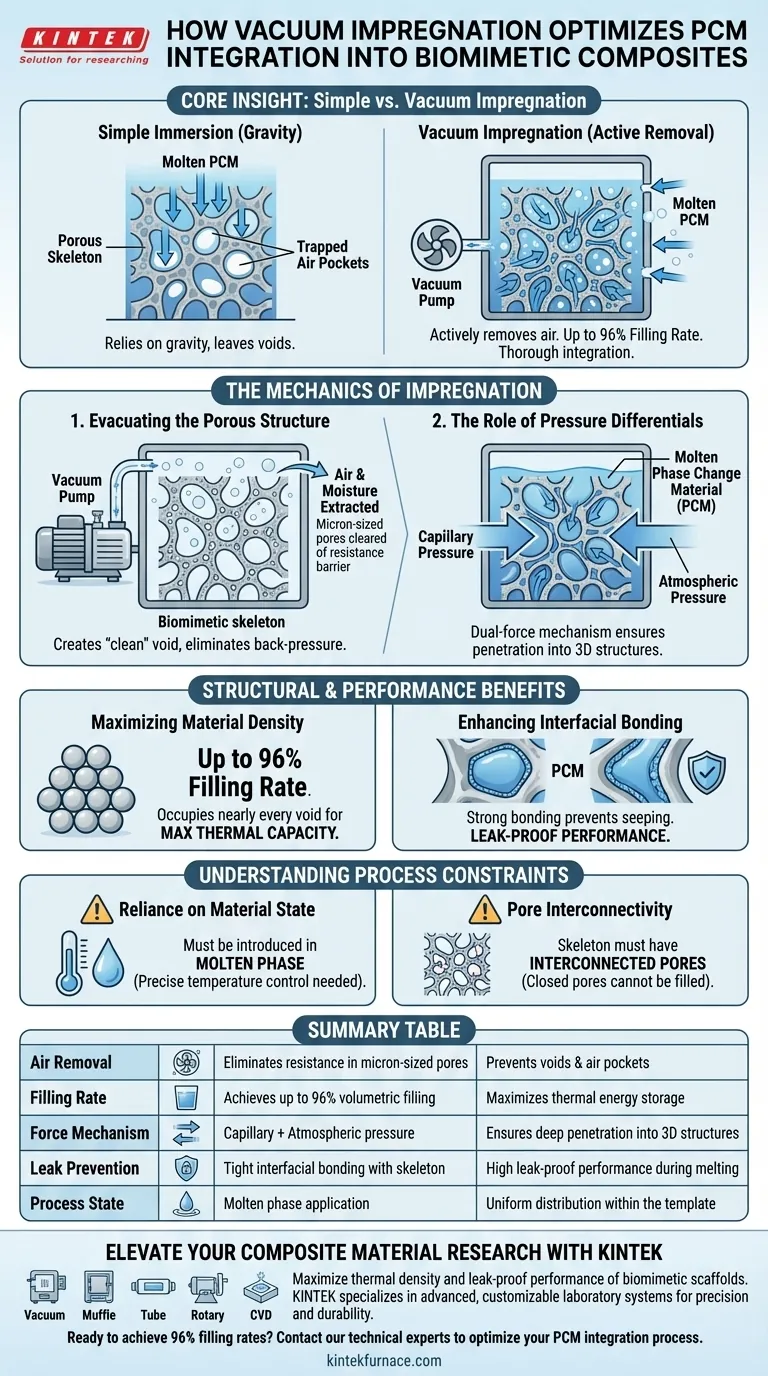

真空浸渍装置通过机械方式提取仿生模板(如碳化硅或碳骨架)微孔中的空气和水分。通过创建负压环境,该装置利用毛细管压力和大气压力的组合,将熔融的相变材料(PCMs)深层压入相互连接的孔隙结构中。

核心见解: 虽然简单的浸入依赖于重力且常常留下被困的空气泡,但真空浸渍会主动清除这些障碍。该过程可实现高达 96% 的填充率,确保相变材料不仅仅停留在表面,而是完全集成到骨架中,从而实现卓越的防漏性能。

浸渍的力学原理

排出多孔结构中的气体

该装置的主要功能是准备主体材料。使用真空泵,该装置会提取仿生骨架微孔中困住的空气和残留水分。

清除这些气体至关重要,因为被困的空气会形成阻碍。通过消除这种背压,该装置创建了一个准备好接受新材料的“干净”空腔。

压力差的作用

一旦空气被抽出,系统就会利用负压来促进相变材料的流动。

以熔融状态维持的相变材料受到两种力的驱动,被压入骨架:孔隙的自然毛细管压力和大气压的外部推力。这种双重力学机制可确保液体渗透到三维结构的最深层部分。

结构和性能优势

最大化材料密度

该方法最显著的优势是填充率,可达96%。

由于在填充之前孔隙已被彻底抽空,相变材料几乎占据了所有可用的空隙。这种高密度对于最大化最终复合材料的热储能能力至关重要。

增强界面结合

真空浸渍的作用不仅仅是填充空间;它还能改善材料之间的物理连接。

该过程确保相变材料与骨架壁之间紧密接触。这种牢固的结合大大增强了复合材料的防漏性能,防止相变材料在相变(熔化)过程中渗出。

理解工艺限制

依赖材料状态

要使此过程正常工作,必须以熔融相引入相变材料。

这需要在浸渍过程中进行精确的温度控制,以确保材料保持足够的流动性以渗透微孔而不会过早凝固。

孔隙连通性

真空驱动的效率取决于骨架是否具有相互连接的三维孔隙。

如果仿生模板包含封闭的孔隙,真空无法从这些特定区域抽出空气,并且大气压也无法将相变材料压入其中,无论真空强度如何。

优化复合材料制造

在将相变材料集成到仿生支架时,浸渍方法的选择决定了材料的最终质量。

- 如果您的主要关注点是热容量:真空浸渍对于实现最大能量存储所需的近乎完全(96%)的填充率至关重要。

- 如果您的主要关注点是耐用性:真空压力提供的增强结合是确保在重复热循环中具有防漏性能的最佳方法。

通过消除空气的阻力并利用压力差,真空浸渍将多孔骨架转化为坚固、高性能的复合材料。

总结表:

| 特性 | 真空浸渍优势 | 对复合材料的影响 |

|---|---|---|

| 排气 | 消除微孔中的阻力 | 防止空隙和气泡 |

| 填充率 | 实现高达 96% 的体积填充 | 最大化热储能 |

| 驱动机制 | 毛细管 + 大气压力 | 确保深层渗透到三维结构中 |

| 防漏 | 与骨架紧密的界面结合 | 熔化过程中具有高防漏性能 |

| 工艺状态 | 熔融相应用 | 在模板内均匀分布 |

使用 KINTEK 提升您的复合材料研究

最大化您的仿生支架的热密度和防漏性能。在 KINTEK,我们专注于工程设计精密耐用的先进实验室系统。凭借专家级研发和制造支持,我们提供高性能的真空、马弗炉、管式、旋转和 CVD 系统,所有系统均可完全定制,以满足您独特的材料科学需求。

准备好在您的实验室实现 96% 的填充率和卓越的界面结合了吗?立即联系我们的技术专家,讨论我们的定制炉和真空解决方案如何优化您的相变材料集成过程。

图解指南

参考文献

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

本文还参考了以下技术资料 Kintek Furnace 知识库 .