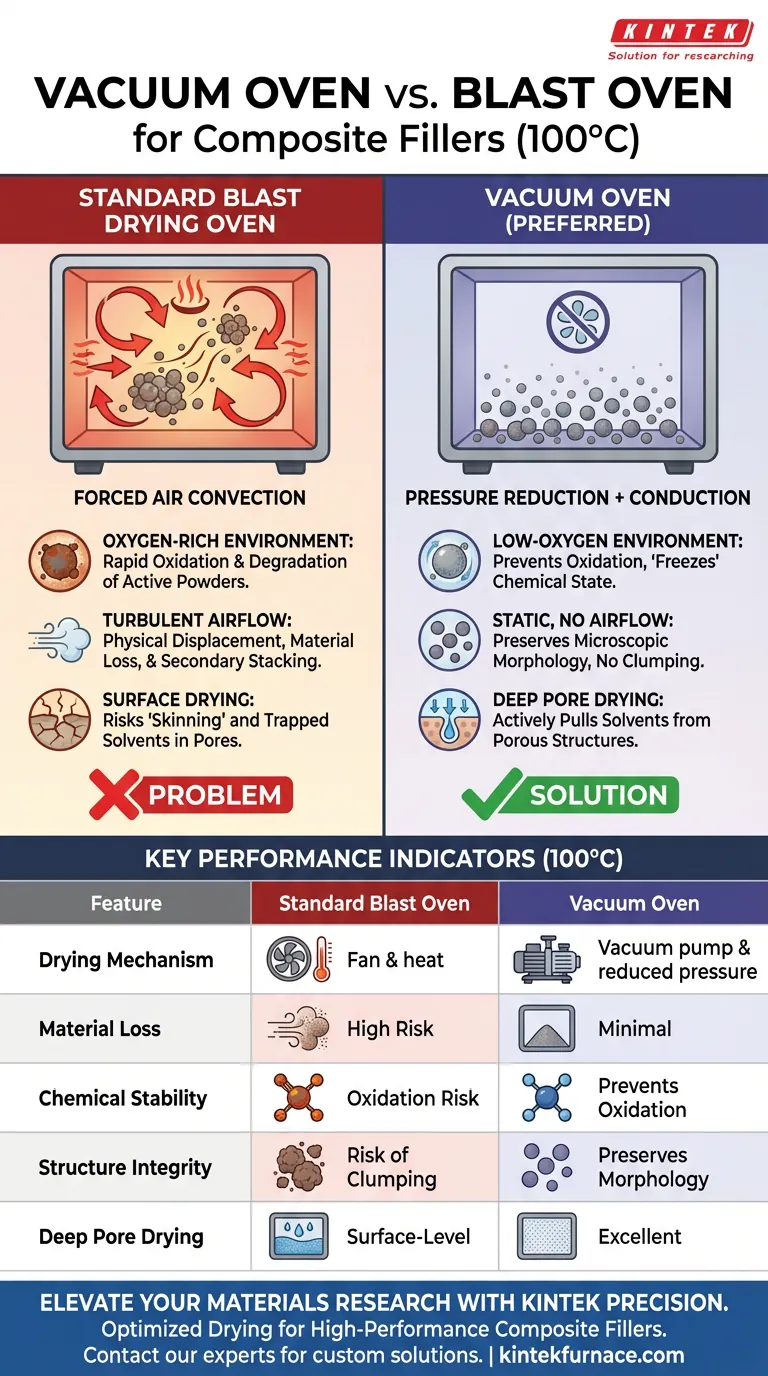

选择真空烘箱而非鼓风干燥烘箱是为了优先考虑材料的完整性和结构保存。 在 100°C 下,真空环境通过降低压力从根本上改变了干燥过程,这使得溶剂(如乙醇)能够快速蒸发,而无需过多的热暴露。这种方法特别适用于复合填料,因为它能防止高活性粉末氧化,并消除强制气流引起的超轻颗粒的物理位移。

核心要点 标准的鼓风烘箱利用热空气流,这会降解敏感的化学性质并物理扰乱纳米材料。相比之下,真空干燥降低了溶剂的沸点,以确保深度干燥,同时保持静态、无氧环境,从而保存填料原有的微观形貌。

大气控制的关键作用

防止氧化和降解

标准的鼓风烘箱通过循环加热空气来运行,这会将持续的氧气供应引入材料。对于高活性混合粉末或还原氧化石墨烯,在 100°C 下的这种暴露会导致快速氧化和化学降解。

真空烘箱会清除腔室内的空气。这创造了一个低氧环境,在干燥过程中有效地“冻结”了材料的化学状态。这种保存对于保持填料在最终复合材料中的性能特征至关重要。

通过减压加速蒸发

真空环境显著降低了乙醇、NMP 或水等溶剂的沸点。这使得这些液体即使在温度适中的情况下也能快速挥发。

通过依赖减压而不是仅仅依靠热能,可以确保溶剂被有效去除,而不会使材料承受可能发生的任何热应力(如果仅依靠热量强制蒸发)。

保存微观结构

消除气流干扰

鼓风干燥烘箱依靠风扇循环空气,在腔室内部产生湍流。对于石墨烯纳米片等超轻材料,这种气流是破坏性的;它会吹走粉末,导致材料损失。

真空烘箱在没有内部气流干扰的情况下运行。这种静态环境确保了轻质粉末保留在它们的容器中,防止损失并确保一致的收率。

避免二次堆积

除了简单的材料损失外,气流湍流还会迫使纳米颗粒聚集在一起。这种称为二次堆积的现象会损害填料的分散性。

真空干燥允许材料自然沉降。这保留了填料原有的微观形貌,确保颗粒保持分离,并在复合基体中保持其预期的相互作用表面积。

深层孔隙溶剂去除

复合材料通常含有内部孔隙,水分或溶剂可能被困在其中。标准的热干燥可能会快速干燥表面,但可能将液体困在内部(结皮)。

真空烘箱的负压会主动将气体和蒸气从这些多孔团聚体内部抽出。这确保了残留水分的彻底去除,并防止最终产品中形成内部空隙或缺陷。

理解权衡

传热限制

真空烘箱没有空气,而空气是鼓风烘箱中对流传热的主要介质。因此,真空中的传热主要依赖于传导(来自搁板)和辐射。

这意味着,虽然由于压力变化,*干燥*(蒸发)速度更快,但与强制空气系统相比,材料质量的*初始加热*可能需要更长的时间。

批量处理限制

真空干燥本质上是一个批量过程——您必须密封腔室、抽真空、干燥,然后重新加压。

这与鼓风干燥形成对比,鼓风干燥有时可以适应连续输送系统。因此,真空干燥通常需要更多的人工干预,并且允许的吞吐量较低。

为您的项目做出正确的选择

真空干燥和鼓风干燥之间的选择完全取决于您材料的敏感性。

- 如果您的主要关注点是材料纯度: 使用真空烘箱可防止活性粉末氧化并确保化学稳定性。

- 如果您的主要关注点是结构形貌: 使用真空烘箱可防止超轻纳米颗粒(如石墨烯)被吹走或重新堆积。

- 如果您的主要关注点是深度干燥: 使用真空烘箱可从强制空气无法触及的复杂多孔结构中提取溶剂。

通过选择真空烘箱,您可以确保复合填料的物理结构和化学潜力保持完整,以获得最佳性能。

总结表:

| 特征 | 真空烘箱 (100°C) | 标准鼓风烘箱 |

|---|---|---|

| 干燥机制 | 减压 + 传导 | 强制空气对流 |

| 材料损失 | 极少(无气流干扰) | 超轻粉末高风险 |

| 化学稳定性 | 防止氧化(无氧) | 因气流导致高氧化风险 |

| 结构完整性 | 保持微观形貌 | 二次堆积/结块风险 |

| 深层孔隙干燥 | 极佳(从孔隙中抽出蒸气) | 表面干燥(可能结皮) |

通过 KINTEK 精密设备提升您的材料研究水平

不要让氧化或气流湍流损害您的高性能复合填料。KINTEK 提供行业领先的干燥解决方案,专为最敏感的实验室和工业应用而设计。我们拥有专业的研发和世界一流的制造支持,提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,可满足您的精确热处理要求。

无论您是处理石墨烯纳米片还是高活性混合粉末,我们可定制的真空烘箱都能确保深度溶剂去除,同时保持结构形貌。

准备好优化您的干燥过程了吗? 立即联系我们的技术专家,找到满足您独特需求的高温炉!

图解指南

参考文献

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

本文还参考了以下技术资料 Kintek Furnace 知识库 .