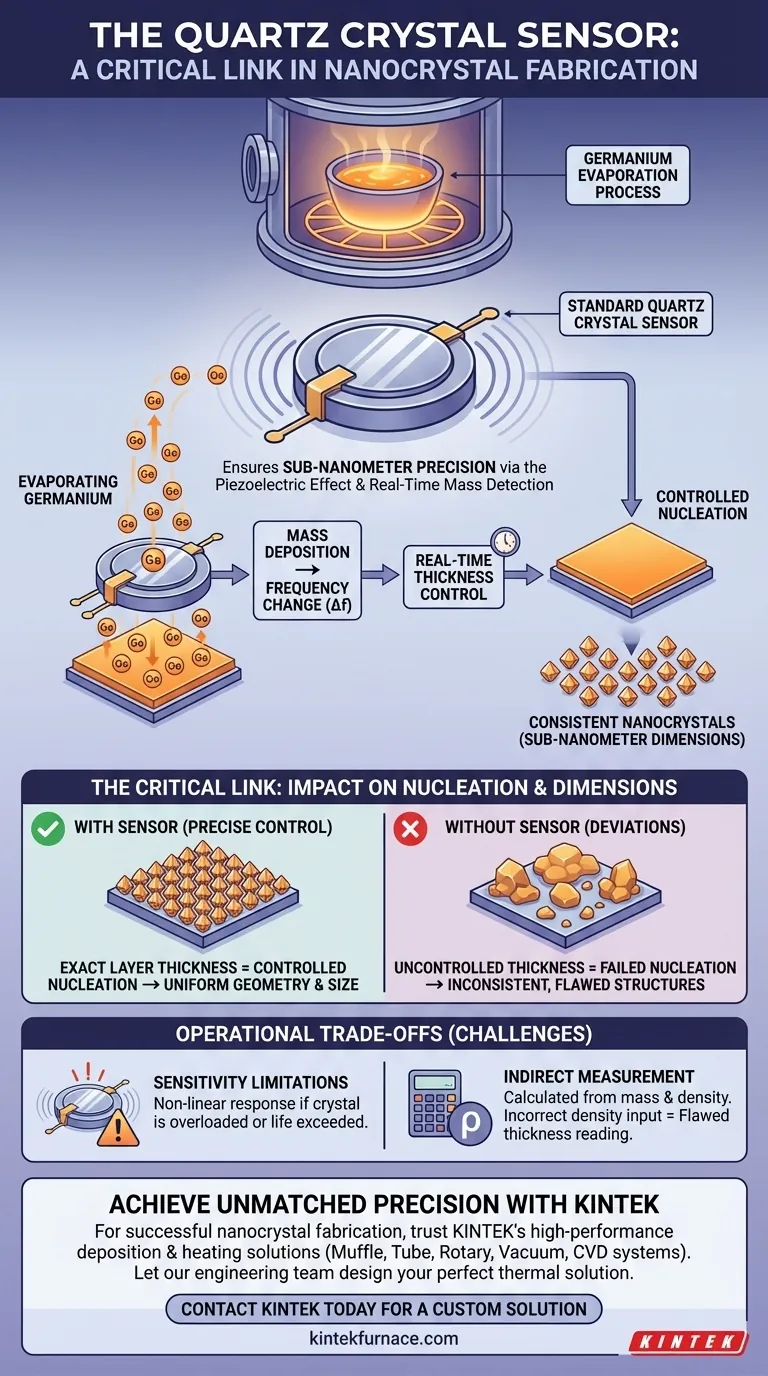

标准的石英晶体传感器是在锗蒸发过程中确保亚纳米级精度的主要机制。该设备利用压电效应,实时检测沉积质量的微小变化。这种能力可以精确控制蒸发层的厚度,这是定义纳米晶体最终特性的基本变量。

在纳米晶体制造中,沉积材料的厚度直接决定了成核过程。石英晶体传感器充当关键的反馈回路,将质量变化转化为精确的厚度测量,以确保最终产品的尺寸符合严格的规格。

精度控制的机制

利用压电效应

该传感器通过利用压电效应来工作。这种物理现象允许传感器将机械应力——在这种情况下是沉积材料的重量——转化为可测量的电信号。

实时质量检测

当锗蒸发并沉积在传感器上时,增加的质量会改变晶体的振荡频率。

由于这种检测是实时进行的,工程师可以即时监控沉积速率。这避免了事后测量,而事后测量通常为时已晚,无法纠正错误。

与纳米晶体形成的密切联系

对成核的影响

主要参考资料表明,纳米晶体的制造对初始层厚度高度敏感。

即使沉积的锗量有微小偏差,也会从根本上改变成核过程。成核是晶体开始形成的“种子”阶段;如果这个阶段不受控制,整个结构可能会失败。

实现亚纳米级尺寸

为了实现特定的纳米晶体尺寸,误差余地几乎为零。

石英晶体传感器提供亚纳米级精度,确保蒸发层的厚度正好是支撑所需晶体几何形状所必需的。没有这种精细度,就不可能实现一致的纳米晶体尺寸。

理解操作上的权衡

灵敏度限制

虽然传感器提供了高精度,但它完全依赖于质量检测的准确性。如果传感器过载或超过“晶体寿命”,频率响应可能会变得非线性,导致厚度读数不准确。

间接测量

重要的是要记住,传感器测量的是质量,而不是物理厚度。

系统根据锗的密度计算厚度。如果控制器中输入的密度参数不正确,或者在沉积过程中材料密度发生变化,即使传感器工作正常,所得的厚度读数也会有缺陷。

确保工艺完整性

为了最大限度地提高石英晶体传感器在您的制造流程中的有效性,请考虑以下重点领域:

- 如果您的主要重点是尺寸均匀性:依靠传感器亚纳米级的精度,在不同的制造批次之间保持严格的一致性。

- 如果您的主要重点是工艺稳定性:监控实时反馈回路,在蒸发速率偏差影响成核之前立即识别和纠正任何偏差。

锗层的精确控制是从原材料到功能性纳米晶体转变的最重要因素。

总结表:

| 特征 | 在锗蒸发中的功能 | 对纳米晶体的影响 |

|---|---|---|

| 压电效应 | 将质量变化转化为电信号 | 实现亚纳米级厚度控制 |

| 实时监控 | 检测蒸发过程中的质量沉积 | 允许对成核进行即时调整 |

| 频率响应 | 测量振荡变化 | 确保一致的晶体几何形状和尺寸 |

| 反馈回路 | 提供连续的速率数据 | 防止结构完整性偏差 |

在您的纳米技术研究中实现无与伦比的精度

精度是成功实验与失败成核过程之间的区别。KINTEK 提供高性能的沉积和加热环境,这是先进纳米晶体制造所必需的。凭借专业的研发和制造支持,我们提供全面的马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都可以定制以满足您特定的锗蒸发和材料科学要求。

不要让微小的偏差影响您的结果。让我们的工程团队帮助您为您的实验室设计完美的加热解决方案。

图解指南

参考文献

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 立式实验室石英管炉 管式炉