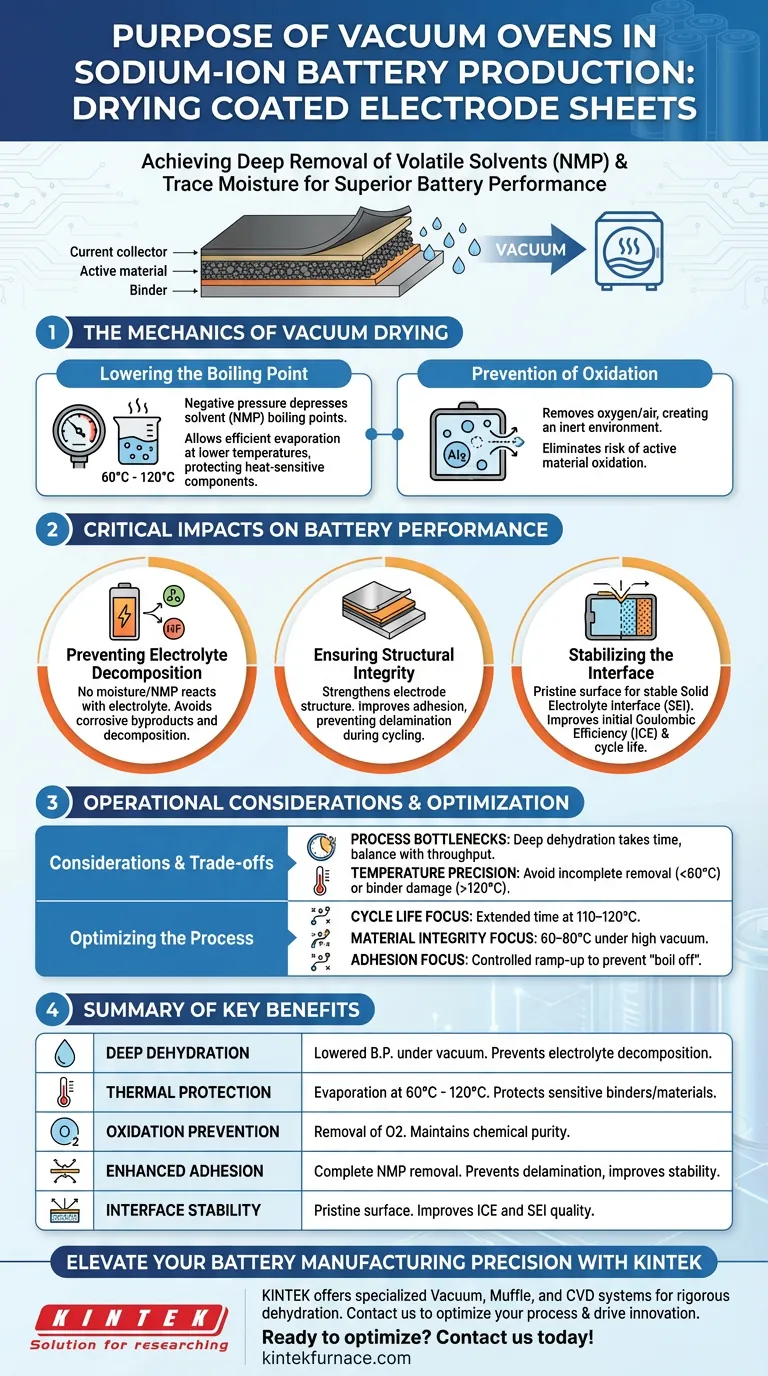

在钠离子电池生产中使用真空烘箱的主要目的是为了深度去除涂层电极片中的挥发性溶剂,特别是 N-甲基吡咯烷酮 (NMP),以及痕量水分。

通过在负压下操作,烘箱显著降低了这些液体的沸点。这使得在相对较低的温度下(通常在 60 °C 至 120 °C 之间)能够完全蒸发,从而确保电极得到彻底干燥,而不会使活性材料遭受热降解。

核心见解: 标准加热可以去除表面的液体,而真空干燥是提取深层残留溶剂和吸附水的唯一可靠方法。对于钠离子电池来说,这一步是不可或缺的,因为即使是微量的水分也可能引发电解液分解,从而大大降低电池的安全性和循环寿命。

真空干燥的机制

降低沸点

真空烘箱的核心优势在于对压力的操控。通过创造真空环境,系统降低了 NMP 等溶剂的沸点。

这使得制造商能够在较低的热阈值(通常为 110 °C 或更低)下高效地去除溶剂。

这可以保护电极浆料中对温度敏感的成分免受热损伤,同时确保快速蒸发。

防止氧化

在标准空气中高温干燥可能导致活性材料氧化。

真空烘箱通过从腔室中去除空气(和氧气)来消除这种风险。

这创造了一个惰性环境,电极片可以在其中脱水,而不会与大气发生化学反应。

对电池性能的关键影响

防止电解液分解

钠离子电池材料对水分和化学杂质高度敏感。

如果电极中残留 NMP 或水,一旦电池组装完成,它就会与电解液发生反应。

这种反应通常会产生腐蚀性副产物(类似于锂电池中 HF 的生成),并导致电解液分解,从而损害电池的内部化学性质。

确保结构完整性

彻底干燥可以增强电极的物理结构。

去除残留物可以改善活性材料层与集流体(铝箔)之间的粘附力。

更强的粘附力可以防止在电池的膨胀和收缩循环过程中发生分层,从而直接有助于长期稳定性。

稳定界面

形成稳定的固体电解质界面 (SEI) 薄膜需要无污染的电极。

真空工艺确保了表面化学的纯净,从而提高了初始库仑效率 (ICE)。

如果没有这种深度干燥,副反应会破坏 SEI 的稳定性,导致容量快速衰减。

操作注意事项和权衡

工艺瓶颈

真空干燥很少是瞬时过程;它通常是电极制造中的瓶颈。

实现“深度脱水”通常需要较长的处理时间,有时甚至需要过夜。

制造商必须在绝对干燥的需求与生产吞吐速度之间取得平衡。

温度精度

虽然真空降低了所需温度,但热设置仍必须精确。

如果温度过低(例如,显著低于 60 °C),尽管有真空,NMP 的去除可能仍不完全。

相反,过高的温度(高于 120 °C)则有损坏粘合剂以将电极固定在一起的聚合物的风险。

优化干燥工艺

为确保最高质量的钠离子电极,请根据您的具体性能目标调整干燥参数。

- 如果您的主要关注点是循环寿命: 优先考虑在适中温度(110–120 °C)下延长干燥时间,以消除可能降解电解质的每一丝水分。

- 如果您的主要关注点是材料完整性: 在高真空下使用较低的温度设置(60–80 °C),以防止对敏感活性材料的氧化。

- 如果您的主要关注点是粘附力: 确保干燥的升温过程得到控制,以防止溶剂“沸腾”破坏粘合剂分布并削弱涂层。

最终,真空烘箱不仅仅是一个干燥工具;它是确保安全、长寿命电池所需的电化学纯度的关键仪器。

总结表:

| 关键优势 | 机制 | 对电池的影响 |

|---|---|---|

| 深度脱水 | 真空下沸点降低 | 防止电解液分解和 HF 生成 |

| 热保护 | 在 60°C - 120°C 下蒸发 | 保护对温度敏感的粘合剂和材料 |

| 防止氧化 | 从腔室中去除氧气/空气 | 保持活性材料的化学纯度 |

| 增强粘附力 | 完全去除残留 NMP | 防止分层并提高循环稳定性 |

| 界面稳定性 | 纯净的表面化学 | 提高初始库仑效率 (ICE) 和 SEI 薄膜质量 |

使用 KINTEK 提升您的电池制造精度

不要让残留水分影响您的钠离子电池性能。在专家研发和制造的支持下,KINTEK 提供专门的真空、马弗炉和 CVD 系统,旨在满足电极生产严格的脱水需求。我们的实验室高温炉完全可定制,以确保您的材料达到最佳的结构完整性和电化学纯度。

准备好优化您的干燥过程了吗? 立即联系我们,讨论您的独特需求,了解我们的专业工程解决方案如何推动您的电池创新。

图解指南

参考文献

- Enhanced Anionic Redox Reaction of Na-Layered Li-Containing Mn-Based Cathodes by Cu-Mediated Reductive Coupling Mechanism. DOI: 10.3390/nano15120893

本文还参考了以下技术资料 Kintek Furnace 知识库 .