使用旋转蒸发器或真空干燥箱的主要目的是在受控的低温和低压条件下快速去除溶剂,例如乙醇。这种特殊环境对于防止形成严重的硬团聚以及锁定研磨过程中实现的高度分散的烧结添加剂状态至关重要。

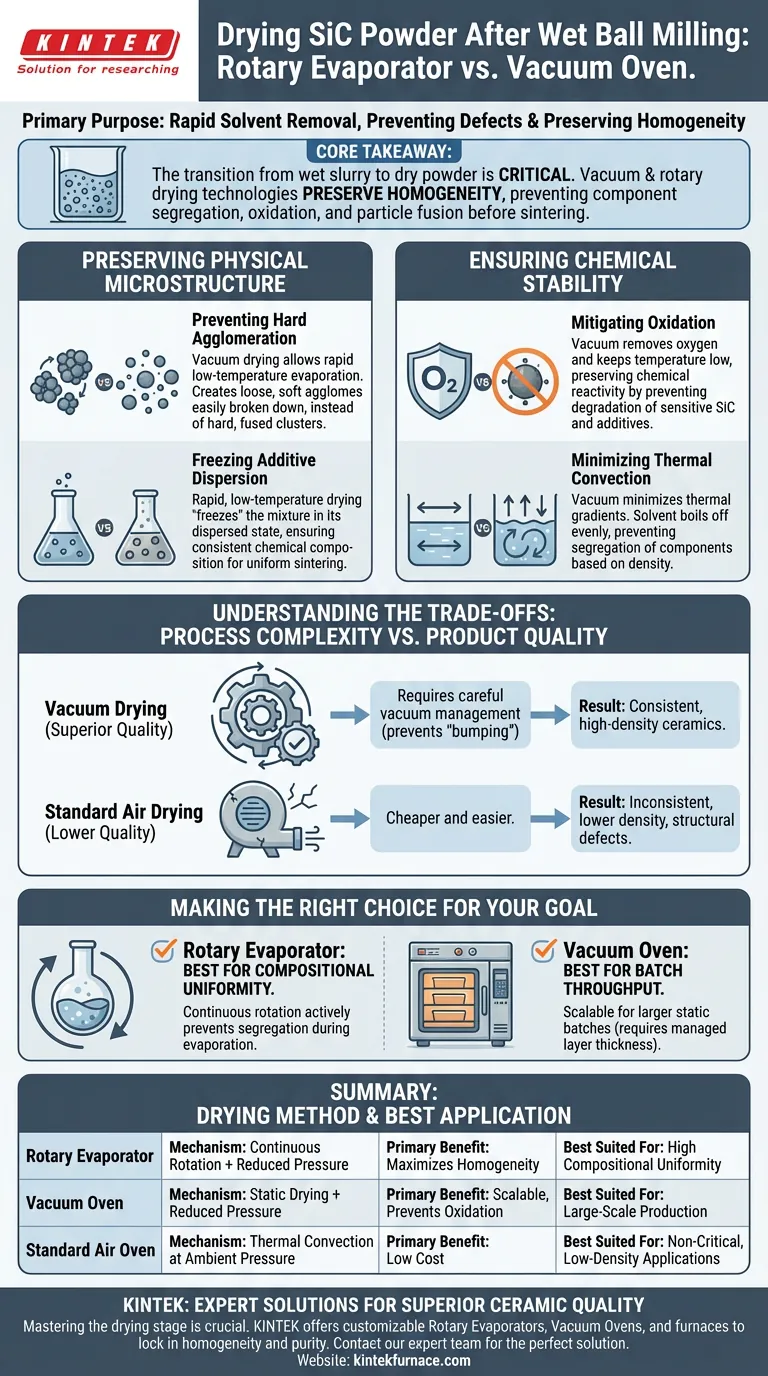

核心要点 从湿浆料到干粉的转变是陶瓷加工中引入缺陷最关键的环节。真空和旋转干燥技术不仅仅是去除液体;它们是为了通过防止组分偏析、氧化和颗粒熔合,来保持研磨过程中形成的均匀性,然后再进入烧结阶段。

保持物理微观结构

防止硬团聚

干燥过程中最直接的物理风险是形成“硬团聚”。

当溶剂在高温或环境压力下缓慢蒸发时,颗粒倾向于紧密堆积在一起。

真空干燥降低了溶剂的沸点,可以在不使用高温的情况下快速蒸发。这会形成松散、软的团聚体,易于破碎,而不是破坏成型性的硬质、熔融的团块。

固定添加剂分散

湿法球磨用于实现碳化硅(SiC)和烧结添加剂的完美混合。

如果干燥过程缓慢或涉及不均匀的热对流,这些添加剂可能会与碳化硅基体分离或偏析。

快速、低温干燥可有效将混合物“固定”在其分散状态。这确保了整个批次在化学成分上保持一致,这对于后续的均匀烧结至关重要。

确保化学稳定性

减轻氧化

碳化硅及其金属烧结添加剂对氧化敏感,尤其是在空气中加热时。

标准烘箱干燥会将细粉暴露在高温空气中,从而可能降解颗粒表面。

通过在真空中操作,可以消除氧气来源。通过降低沸点,可以将温度保持在快速氧化发生的阈值以下。这可以保持高密度烧结所需的化学反应性。

最小化热对流

在标准干燥中,热量通常会在液体浆料中产生强烈的对流。

这些对流会引起较重颗粒沉降或较轻颗粒漂浮,从而抵消球磨机所做的混合工作。

真空干燥最小化了这些热梯度。溶剂均匀快速地蒸发,防止基于密度的组分偏析。

理解权衡

工艺复杂性与产品质量

虽然真空干燥可提供卓越的粉末质量,但与标准空气干燥相比,它增加了复杂性。

您必须仔细控制真空度,以防止“爆沸”(可能喷出粉末的剧烈沸腾)。

然而,这种复杂性是必要的权衡。简单的空气干燥成本更低、操作更简单,但通常会导致陶瓷性能不一致,密度较低且存在结构缺陷。

为您的目标做出正确选择

您选择的具体设备——旋转蒸发器还是静态真空烘箱——取决于您的具体加工规模和优先事项。

- 如果您的主要关注点是成分均匀性:旋转蒸发器更优越,因为连续旋转在溶剂蒸发时能主动防止偏析。

- 如果您的主要关注点是批次产量:对于较大的静态批次,真空干燥箱通常更具可扩展性,前提是管理好层厚以确保均匀干燥。

最终目标是生产出松散、均匀的前驱体粉末,并在进入烧结炉时保持其化学纯度。

总结表:

| 干燥方法 | 机理 | 主要优点 | 最适合 |

|---|---|---|---|

| 旋转蒸发器 | 连续旋转 + 减压 | 最大化均匀性;防止组分偏析 | 高成分均匀性 |

| 真空烘箱 | 静态干燥 + 减压 | 可扩展的批次处理;防止氧化 | 大规模生产与产量 |

| 标准烘箱 | 环境压力下的热对流 | 低成本;操作简单 | 非关键、低密度应用 |

通过掌握干燥阶段来获得卓越的陶瓷质量。在KINTEK,我们深知碳化硅等高性能材料需要精密设备来防止缺陷。凭借专家级的研发和制造支持,我们提供可定制的旋转蒸发器、真空干燥箱和高温炉,旨在锁定您粉末的均匀性和化学纯度。不要让不当的干燥影响您的烧结结果——立即联系我们的技术团队,为您的实验室的独特需求找到完美的解决方案。

图解指南

参考文献

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

本文还参考了以下技术资料 Kintek Furnace 知识库 .