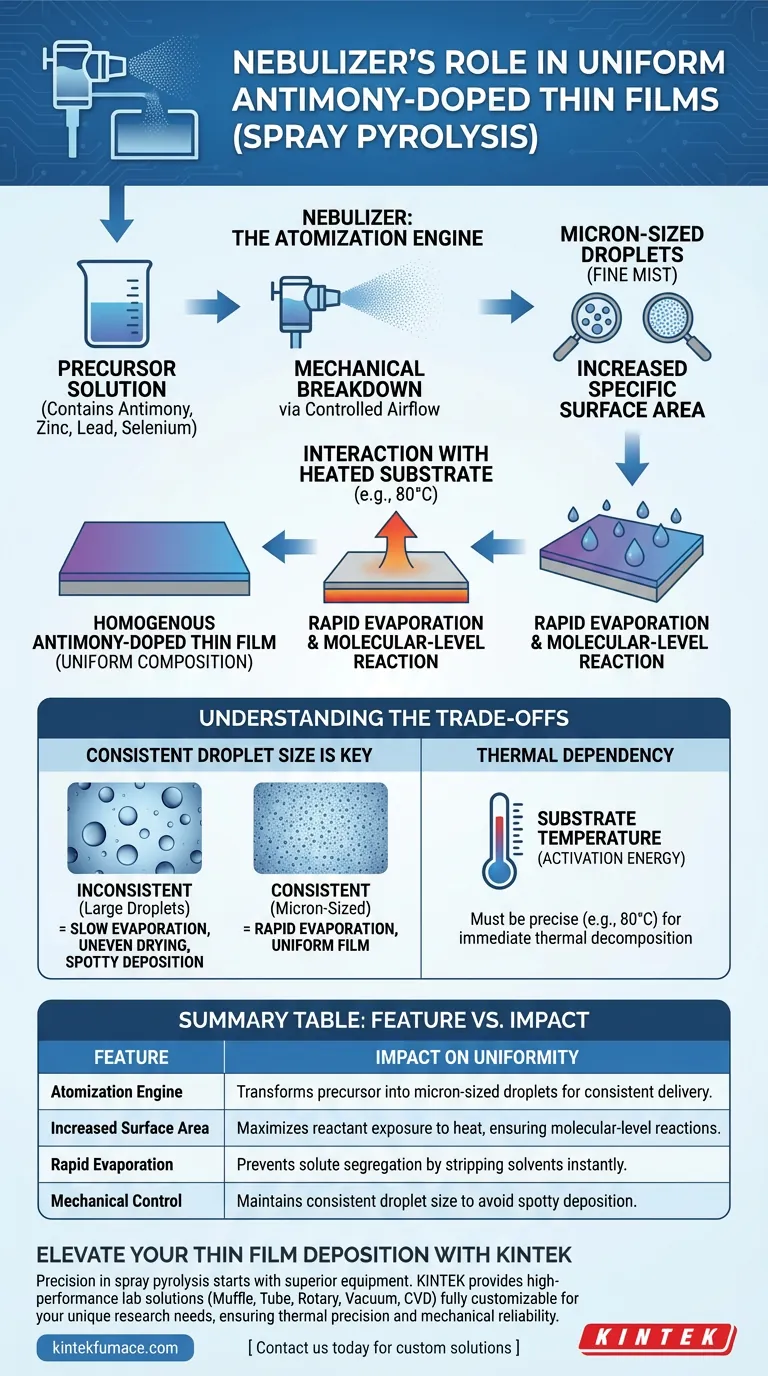

雾化器在喷雾裂解过程中充当关键的雾化引擎,严格控制反应物溶液的输送。通过利用气流机械地分解含有锑、铅、锌和硒的前驱体溶液,它将液体转化为微米级液滴的细雾。这个过程为快速蒸发和反应创造了必要的物理条件,这直接关系到最终薄膜的成分均匀性。

通过高度雾化最大化反应物的比表面积,雾化器确保反应在分子水平上进行。这是防止偏析并保证均匀锑掺杂结构的根本机制。

雾化的机械原理

分解前驱体溶液

雾化器的主要作用是破坏前驱体溶液的本体液态。

利用受控气流,它将溶液分解成均匀的微米级液滴。这种机械分解对于处理含有锑等掺杂剂和锌或铅等基础元素的复杂溶液至关重要。

增加比表面积

从本体液体到微米级液滴的转变极大地改变了反应的物理性质。

这种雾化显著增加了反应物的比表面积。更大的表面积确保了更高比例的前驱体材料立即暴露在加工所需的热环境中。

与加热基板的相互作用

促进快速蒸发

一旦雾化器产生雾气,这些液滴就会输送到保持在特定温度(例如 80°C)的基板上。

由于液滴是微米级的,它们在接触时会迅速蒸发。基板提供的受控加热有助于此过程,迅速去除溶剂,留下溶质。

实现分子级反应

薄膜的均匀性在撞击和分解的那一刻决定。

高表面积和快速蒸发使得化学反应能够以分子水平进行。这可以防止大团簇的形成,并确保在成核和生长过程中锑均匀分布在 ZnSe 或 PbSe 晶格中。

理解权衡

一致的液滴尺寸的必要性

虽然雾化器功能强大,但其有效性完全取决于雾化的稳定性。

如果液滴过大,比表面积会减小,导致蒸发速度变慢。这可能导致干燥不均匀、沉积斑点或化学反应不完全,从而影响薄膜的均匀性。

热依赖性

雾化器不能孤立地有效工作;它需要与基板温度精确同步。

如果基板提供的活化能不足,即使是完美的雾化也无法产生固体薄膜。液滴的热分解依赖于基板在接触时立即提供必要的加热。

优化薄膜质量

为了在锑掺杂薄膜方面取得最佳效果,您必须平衡机械雾化和热控制。

- 如果您的主要重点是成分均匀性:必须特别注意雾化器的气流设置,以确保最小的液滴尺寸和最大的比表面积。

- 如果您的主要重点是有效成核:请验证基板平台是否保持精确的温度(例如 80°C),以提供雾化液滴分解所需的活化能。

掌握雾化过程是制造高质量、无缺陷掺杂薄膜的第一步,也是最关键的一步。

总结表:

| 特征 | 对薄膜均匀性的影响 |

|---|---|

| 雾化引擎 | 将前驱体转化为微米级液滴,实现一致输送。 |

| 增加表面积 | 最大化反应物与热量的接触,确保分子级反应。 |

| 快速蒸发 | 通过在接触时立即去除溶剂来防止溶质偏析。 |

| 机械控制 | 保持一致的液滴尺寸,以避免斑点沉积或团簇。 |

使用 KINTEK 提升您的薄膜沉积水平

喷雾裂解的精度始于卓越的设备。凭借专家级研发和世界一流的制造支持,KINTEK 提供高性能实验室解决方案,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以完全定制,以满足您独特的研究需求。

无论您是在优化锑掺杂薄膜还是开发先进的半导体,我们的系统都能确保实现无缺陷结果所需的热精度和机械可靠性。立即联系我们,讨论您的定制炉解决方案,了解 KINTEK 如何提高您实验室的效率和产量。

图解指南

参考文献

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

本文还参考了以下技术资料 Kintek Furnace 知识库 .