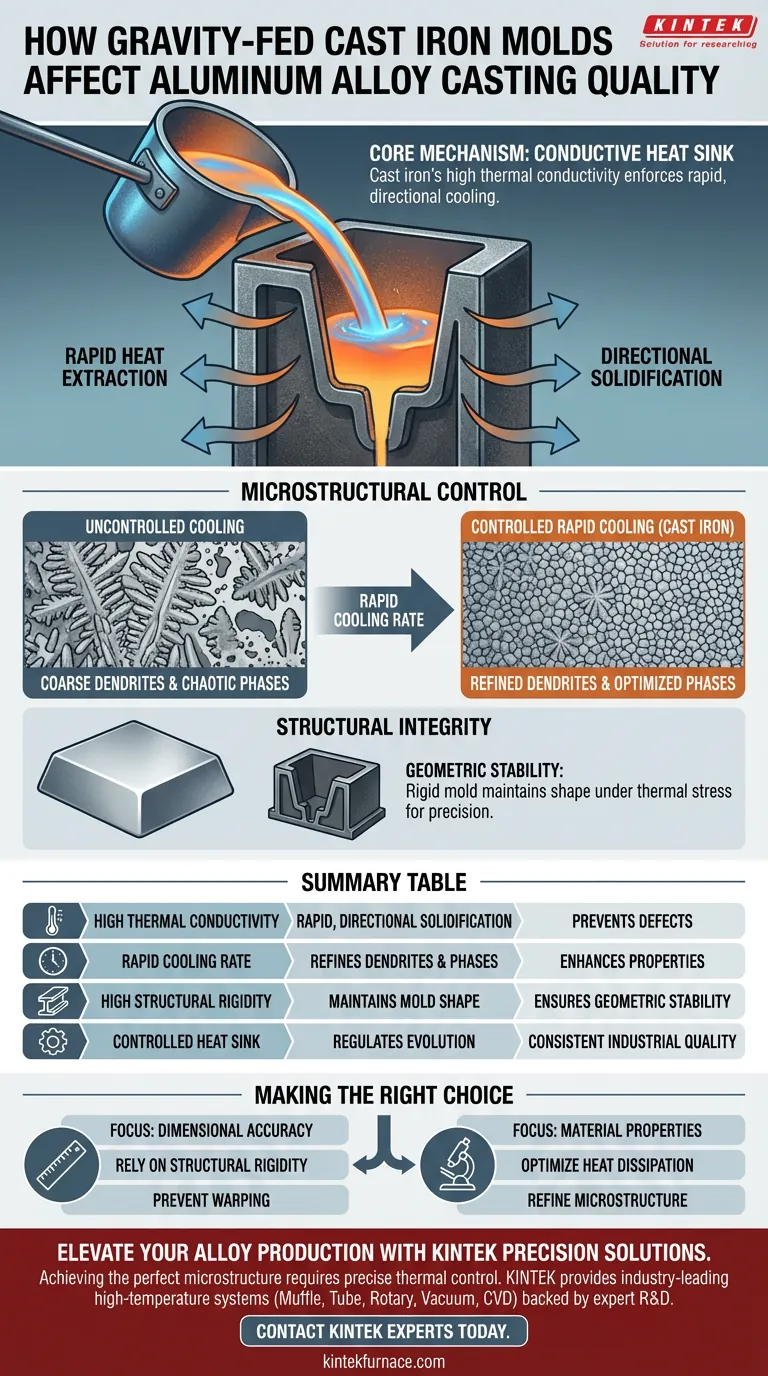

重力铸铁模主要通过充当刚性、导热的散热器来决定铸造质量,从而实现快速、定向凝固。通过控制冷却速率,这些模具决定了初生枝晶的大小和第二相的分布,这是合金最终材料性能的基本驱动因素。

铸铁模的核心价值在于其导热性。它不仅仅是塑造金属,而是积极地调节合金的微观结构演变,通过快速散热确保几何稳定性和优化的相分布。

热力学的作用

促进定向凝固

铸铁模的主要功能是促进定向凝固。

由于铸铁具有高导热性,它能快速地将热量从熔融的铝合金液体中导出。这可以防止混乱的冷却模式,并确保金属以受控的、可预测的方向凝固。

冷却速率的影响

模具提供的冷却速率是该过程中最关键的变量。

该速率不是被动的副产品;它是直接决定铸件内部结构的机制。模具散热的速度是评估合金铸造性能的决定性因素。

微观结构控制

细化初生枝晶

合金的物理性能很大程度上受到其初生枝晶大小的影响。

铸铁模的快速导热能力限制了这些枝晶的生长。适当控制的冷却速率可以防止它们变得过于粗大,从而形成更精细、更理想的微观结构。

第二相的分布

除了初生结构外,模具还会影响第二相的特性。

模具的散热能力决定了这些相在锭中的分布方式。这种分布对于确保合金达到其成分所预期的特定材料性能至关重要。

结构完整性和精度

确保几何稳定性

工业应用需要一致性,而铸铁模则提供了必要的结构刚性。

与较软的模具材料不同,铸铁在热应力下能保持其形状。这确保了最终的铝基锭保持稳定的、精确的几何尺寸,符合工业标准。

工艺控制的关键考虑因素

对散热的依赖

虽然这些模具提供了显著的优势,但它们引入了对热管理的严格依赖。

由于冷却速率决定了枝晶大小和相分布,模具的散热能力是微观结构质量的唯一故障点。如果导热不一致,产生的合金性能将有所不同,使得模具设计和热性能成为生产中的限制因素。

为您的目标做出正确选择

为了最大化您的铝基复杂高熵合金的质量,请将您的重点放在铸铁模具的特定优势上:

- 如果您的主要重点是尺寸精度:依靠铸铁的结构刚性来防止翘曲,并确保符合工业标准的几何稳定性。

- 如果您的主要重点是材料性能:优化模具的散热能力,严格控制冷却速率,从而细化初生枝晶和第二相分布。

您铸造的最终成功取决于将模具不仅仅作为容器,而是作为精密的热工具来利用。

总结表:

| 特征 | 对铸造质量的影响 | 对合金的好处 |

|---|---|---|

| 高导热性 | 促进快速、定向凝固 | 防止混乱冷却和晶粒缺陷 |

| 快速冷却速率 | 细化初生枝晶大小和相分布 | 提高机械和材料性能 |

| 高结构刚性 | 在热应力下保持模具形状 | 确保几何稳定性和精度 |

| 受控散热器 | 调节微观结构演变 | 为工业应用提供一致的质量 |

通过 KINTEK 精密解决方案提升您的合金生产

在铝基复杂高熵合金中实现完美的微观结构,需要的不仅仅是一个模具——它需要精确的热控制。KINTEK 提供行业领先的高温实验室系统,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,并辅以专业的研发和制造能力。

无论您需要细化初生枝晶还是确保绝对的几何稳定性,我们的定制炉都旨在满足您独特的冶金需求。

准备好优化您的铸造工艺了吗? 立即联系 KINTEK 专家,了解我们的高温解决方案如何推动您的材料创新。

图解指南

参考文献

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

本文还参考了以下技术资料 Kintek Furnace 知识库 .