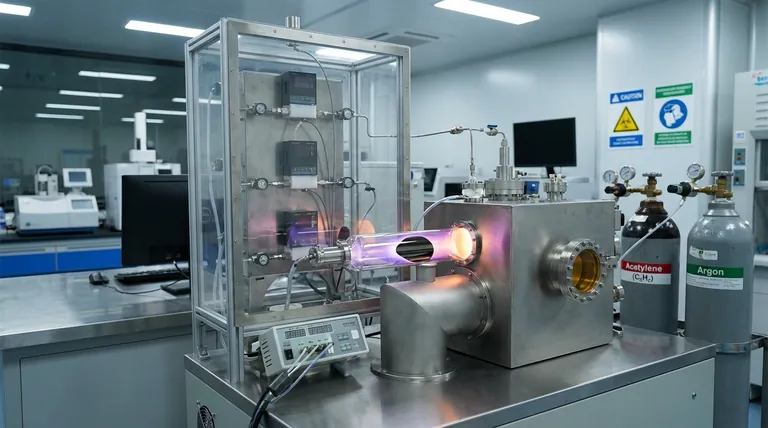

高纯石墨靶材和乙炔气体的组合被用于创建一个混合沉积环境,该环境可对涂层的原子结构进行卓越的控制。这种双重方法使工程师能够精确调整 sp2 与 sp3 杂化碳原子的比例,这直接决定了类金刚石碳 (DLC) 层的性能。

通过整合物理溅射和化学气相沉积的元素,该工艺能够生产出平衡了高硬度、低摩擦和优异化学惰性的非晶碳薄膜。

各组分的作用

石墨:物理碳源

高纯石墨靶材作为涂层的基础材料。通过一种称为溅射的工艺,碳原子从这些靶材中物理溅射出来,构成薄膜的主体。

乙炔:化学调节剂

乙炔 (C2H2) 气体通过化学气相沉积 (CVD) 组件引入系统。虽然它也提供碳,但其主要功能是调节。

乙炔的存在有助于控制涂层的内部结构。它创造了一种机制,可以对薄膜的性能进行单独溅射无法实现的精细调整。

控制微观结构

调整 sp2/sp3 比率

DLC 涂层的决定性特征是其杂化比率。这是sp2(类石墨)和sp3(类金刚石)碳键之间的平衡。

使用石墨和乙炔可以精确调整此比率。操作员可以调整特定的混合物,以偏好最终层所需的特性。

所得物理性能

当此比率得到优化时,结果是形成非晶碳薄膜。

这种特定结构提供了低摩擦系数,这对于减少运动部件的磨损至关重要。同时,它保持了高硬度,保护基材免受磨损。

需要考虑的关键权衡

工艺敏感性

这种混合方法的首要挑战是需要精确调整。由于性能依赖于特定比例的气体和溅射材料,因此工艺窗口可能很窄。

平衡硬度和韧性

虽然高硬度通常是目标,但过硬的涂层可能很脆。

乙炔的引入有助于调节韧性。偏离最佳气体流量可能会破坏这种平衡,导致涂层要么太软(耐用性不足),要么太脆(易碎)。

为您的目标做出正确选择

这种混合沉积方法最适合需要特定“配方”物理性能的应用。

- 如果您的主要重点是耐磨性:确保工艺参数优先考虑更高的 sp3 比率,以最大化硬度。

- 如果您的主要重点是组件寿命:专注于乙炔调节,以优化韧性和化学惰性,防止环境退化。

石墨靶材和乙炔气体的协同作用将简单的涂层工艺转变为可调控的工程解决方案,适用于高性能表面。

总结表:

| 组件 | 在 DLC 沉积中的作用 | 主要优势 |

|---|---|---|

| 高纯石墨 | 物理溅射源 | 为薄膜生长提供主体碳 |

| 乙炔 (C2H2) | 化学气相调节剂 | 精细调整 sp2/sp3 比率和韧性 |

| 混合工艺 | 协同沉积 | 平衡极高的硬度和低摩擦 |

通过 KINTEK Precision 提升您的材料性能

通过我们专业的沉积技术,充分发挥您类金刚石碳涂层的潜力。在专家研发和制造的支持下,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有系统均可完全定制,以满足您独特的薄膜和热处理要求。

无论您是针对耐磨性还是组件寿命进行优化,我们的系统都能提供专业级结果所需的精确控制。立即联系我们的专家,为您的实验室或生产设施找到完美的解决方案!

参考文献

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

本文还参考了以下技术资料 Kintek Furnace 知识库 .