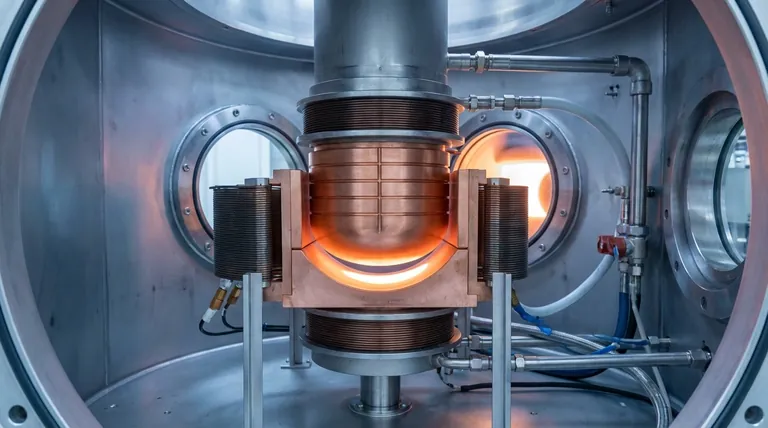

感应骷髅熔炼 (ISM) 中的弧形底部设计通过优化电磁力方向来增强悬浮。通过操纵电磁场沿曲面法线方向作用,这种几何形状显著增加了施加在炉料底部的升力。这种增强的升力产生了称为“软接触”的关键分离,将熔融金属与冷坩埚壁隔离开,以提高热效率。

核心见解:弧形底部几何结构产生垂直电磁升力,将熔融炉料从坩埚底部物理分离。这种“软接触”大大减少了热传导损失,从而实现了更均匀的化学成分和更高的金属纯度。

增强悬浮的机制

定向电磁力

在标准的平底坩埚中,电磁力可能无法有效地提升炉料的中心。

弧形底部改变了这种动态。该设计感应的电磁力沿曲面法线方向作用。这种几何形状自然地将力矢量向上和向内引导,将升力效果集中在炉料底部最需要的地方。

实现“软接触”

该设计的主要机械目标是在炉料与水冷铜坩埚之间产生物理间隙。

这种现象在技术上称为软接触。通过利用增强的升力,会形成一个气隙。这确保熔融金属主要由磁场支撑,而不是与坩埚底部发生物理接触。

热学和化学效益

减少热传导损失

软接触最直接的影响是热绝缘。

由于熔融炉料不直接压在冷坩埚上,热传导损失大大减少。气隙起到绝缘体的作用,使金属能够保留感应产生的热量,而不是将其损失到冷却水系统中。

提高均匀性和纯度

热效率直接转化为更好的熔炼动力学。

随着热量损失的减少,熔体保持更高且更稳定的温度分布。这促进了更好的流动性和搅拌,从而在整个锭中实现更均匀的化学成分。此外,最大限度地减少与坩埚的接触可防止污染,确保最终固化产品具有更高的金属纯度。

互补的效率因素

虽然弧形底部优化了升力和热隔离,但其他设计参数控制着实际到达金属的能量。

优化狭缝密度

为了进一步提高动力学性能,坩埚中部分的数量(狭缝)起着至关重要的作用。

增加部分的数量可减少铜段内的涡流损耗。这降低了磁屏蔽效应,使更多的电磁势能被导向金属炉料,而不是在坩埚壁中作为热量浪费掉。

壁厚和质量

坩埚的物理质量也会影响效率。

薄壁结构和宽狭缝可减少坩埚的总质量。这最大限度地减少了与坩埚体积相关的无效电磁损耗。宽狭缝有助于汇聚磁通量,增加场强并提高能量利用效率——可能将其从约 27% 提高到 38% 以上。

理解权衡

制造复杂性

虽然在空气动力学和电磁学方面具有优越性,但弧形底部制造起来更复杂。

与标准的平底设计相比,以精确的曲线加工铜段需要更严格的公差。这可能会增加设备的初始制造成本和交货时间。

结构完整性与效率

追求最大效率需要平衡结构强度与电磁渗透性。

如补充研究所示,更薄的壁和更宽的狭缝可提高能量传输。然而,这必须与容纳熔融质量和承受 ISM 工艺固有的热梯度所需的结构完整性相平衡。

为您的目标做出正确选择

为了最大限度地提高感应骷髅熔炼工艺的性能,您必须将坩埚几何形状与您的具体加工目标相结合。

- 如果您的主要重点是金属纯度和均匀性:优先选择弧形底部设计,以最大限度地提高电磁升力并产生必要的“软接触”,以最大限度地减少污染和热量损失。

- 如果您的主要重点是能耗:专注于增加部分数量和拓宽狭缝,因为这直接减少了磁屏蔽并提高了线圈的能源利用效率。

通过将弧形底部用于热隔离与高段数结构用于能量传输相结合,您可以实现纯度和动力学效率的最佳平衡。

总结表:

| 特征 | 弧形底部设计的优点 |

|---|---|

| 电磁力 | 沿法向量引导升力,以物理分离炉料 |

| 接触类型 | 在熔融金属和坩埚之间产生“软接触”(气隙) |

| 热效率 | 大大减少向冷却系统的热传导损失 |

| 金属质量 | 提高化学均匀性并防止坩埚污染 |

| 工艺收率 | 更高的能源利用率,用于对活性金属进行卓越的熔炼 |

通过 KINTEK 专业知识最大限度地提高您的熔炼纯度

您的实验室或生产设施是否在活性金属熔炼中面临热量损失或污染问题?KINTEK 的高级工程团队专注于为您的特定研究目标量身定制高性能加热解决方案。

我们拥有专业的研发和世界一流的制造支持,提供可定制的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及专为精确度和耐用性而设计的专用感应熔炼组件。我们的技术专家可以帮助您选择理想的坩埚几何形状和狭缝配置,以优化您的能源效率和材料纯度。

准备好提升您的材料加工水平了吗?

参考文献

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

本文还参考了以下技术资料 Kintek Furnace 知识库 .