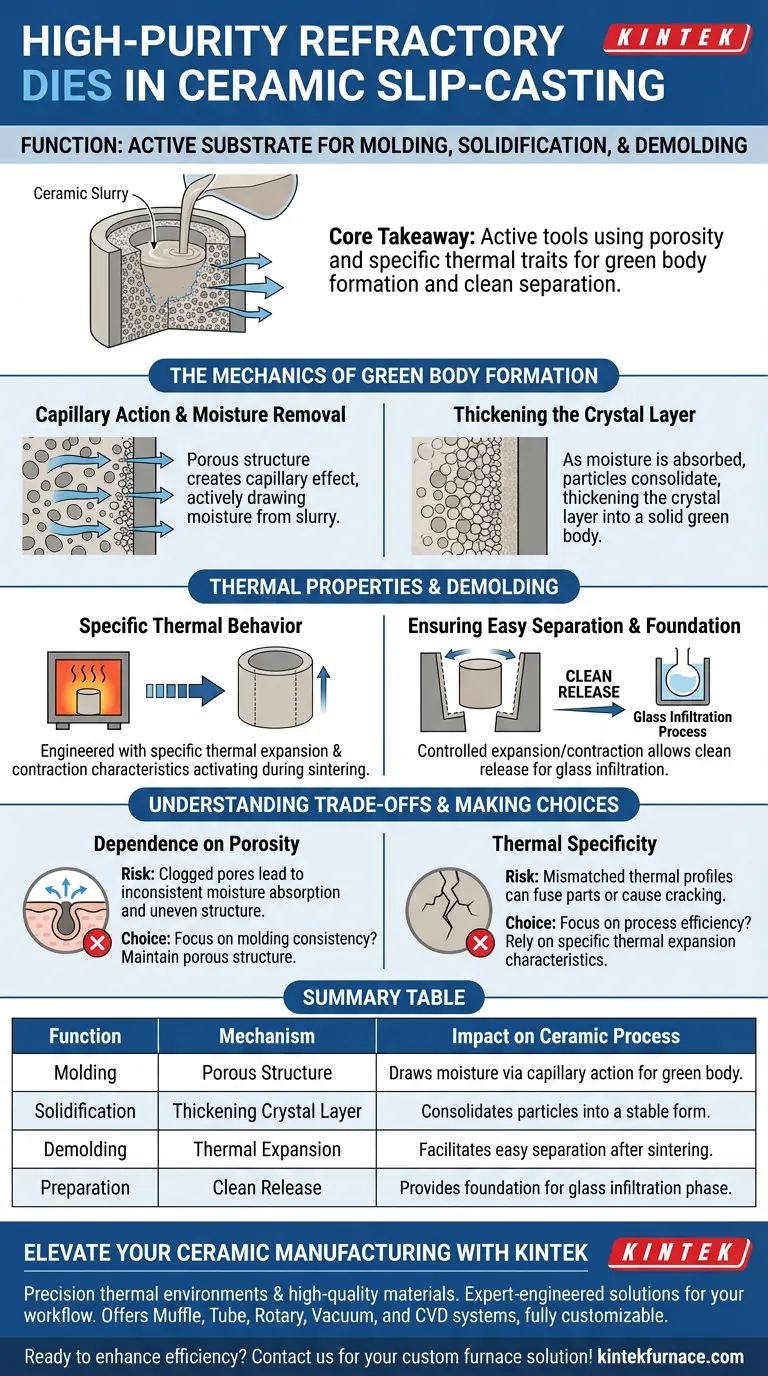

高纯耐火模具作为活性基板,用于成型陶瓷浆料。它们利用其固有的多孔结构,通过毛细作用吸走水分,使材料的晶体层增厚,从而形成实体“生坯”。此外,其特定的热性能有助于烧结后陶瓷芯体的分离,为后续的玻璃浸渗做准备。

核心要点:这些模具不仅仅是模具;它们是利用孔隙率固化液态浆料和利用特定热膨胀特性确保清洁分离的活性工具,连接了成型阶段和玻璃浸渗过程。

生坯形成机制

毛细作用和水分去除

耐火模具通过其多孔结构发挥作用。这种孔隙度产生了毛细作用效应,主动将水分从倒入模具的陶瓷浆料中吸出。

晶体层增厚

随着模具吸收水分,浆料中的固体颗粒开始固结。这个过程导致晶体层在模具壁上增厚,逐渐将液态浆料转化为称为生坯的实体成型件。

热性能和脱模

特定的热行为

这些模具的用途延伸到加热阶段。它们采用特定的热膨胀和收缩特性进行工程设计,这些特性在烧结过程中激活。

确保轻松分离

由于模具以特定的速率膨胀和收缩,因此可以实现清洁释放。烧结后的多孔陶瓷芯体可以轻松地与模具分离,而不会损坏新形成的物体的精细结构。

后续步骤的基础

这种分离对于制造流程至关重要。清洁的释放为玻璃浸渗工艺提供了必要的基础,该工艺可以加强和最终确定陶瓷部件。

理解权衡

对孔隙率的依赖

该过程的效率完全依赖于模具的毛细作用。如果模具的孔隙堵塞或损坏,水分吸收将变得不一致,导致生坯壁厚不均或结构弱点。

热特性精确性

轻松分离的优势依赖于精确的热匹配。如果烧结温度与模具特定的膨胀和收缩曲线不匹配,您可能会在冷却阶段将部件熔接到模具上或导致陶瓷芯体开裂。

为您的目标做出正确选择

为了最大限度地提高高纯耐火模具在您工艺中的有效性,请考虑以下几点:

- 如果您的主要重点是成型一致性:确保模具的多孔结构得以维持,以支持增厚晶体层所需的均匀毛细作用。

- 如果您的主要重点是工艺效率:依靠模具特定的热膨胀特性来简化分离阶段并降低破损率。

通过利用模具的吸收性和热性能,您可以确保从液态浆料到准备好进行浸渗的成品芯体的稳定过渡。

总结表:

| 功能 | 机制 | 对陶瓷工艺的影响 |

|---|---|---|

| 成型 | 多孔结构 | 通过毛细作用吸取水分,形成生坯。 |

| 固化 | 晶体层增厚 | 将浆料颗粒固结成稳定实体。 |

| 脱模 | 热膨胀 | 烧结后便于芯体轻松分离。 |

| 准备 | 清洁释放 | 为玻璃浸渗阶段提供完美基础。 |

通过 KINTEK 提升您的陶瓷制造水平

流延成型过程中的精度始于合适的热环境和高质量的材料。KINTEK 提供专家设计的解决方案,旨在优化您的生产流程。

在专家研发和制造的支持下,KINTEK 提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及其他实验室高温炉——所有这些都可以完全定制,以满足您独特的烧结和浸渗需求。

准备好提高您实验室的效率并实现卓越的材料一致性了吗?

立即联系我们,讨论您的定制炉解决方案!

图解指南

参考文献

- Nestor Washington Solís Pinargote, Pavel Peretyagin. Materials and Methods for All-Ceramic Dental Restorations Using Computer-Aided Design (CAD) and Computer-Aided Manufacturing (CAM) Technologies—A Brief Review. DOI: 10.3390/dj12030047

本文还参考了以下技术资料 Kintek Furnace 知识库 .