在高温反应器中,使用不同直径(例如 3 毫米和 10 毫米)的陶瓷球是稳定反应环境的关键策略。这些惰性填料材料提供重要的结构支撑,并优化反应气体的分布,同时充当屏障,防止细小的焦炭颗粒堵塞排气管道。

通过组合不同尺寸的惰性陶瓷填料,工程师可以创建一个反应器床,最大限度地提高热交换效率并保持一致的气流,从而有效降低下游堵塞的风险。

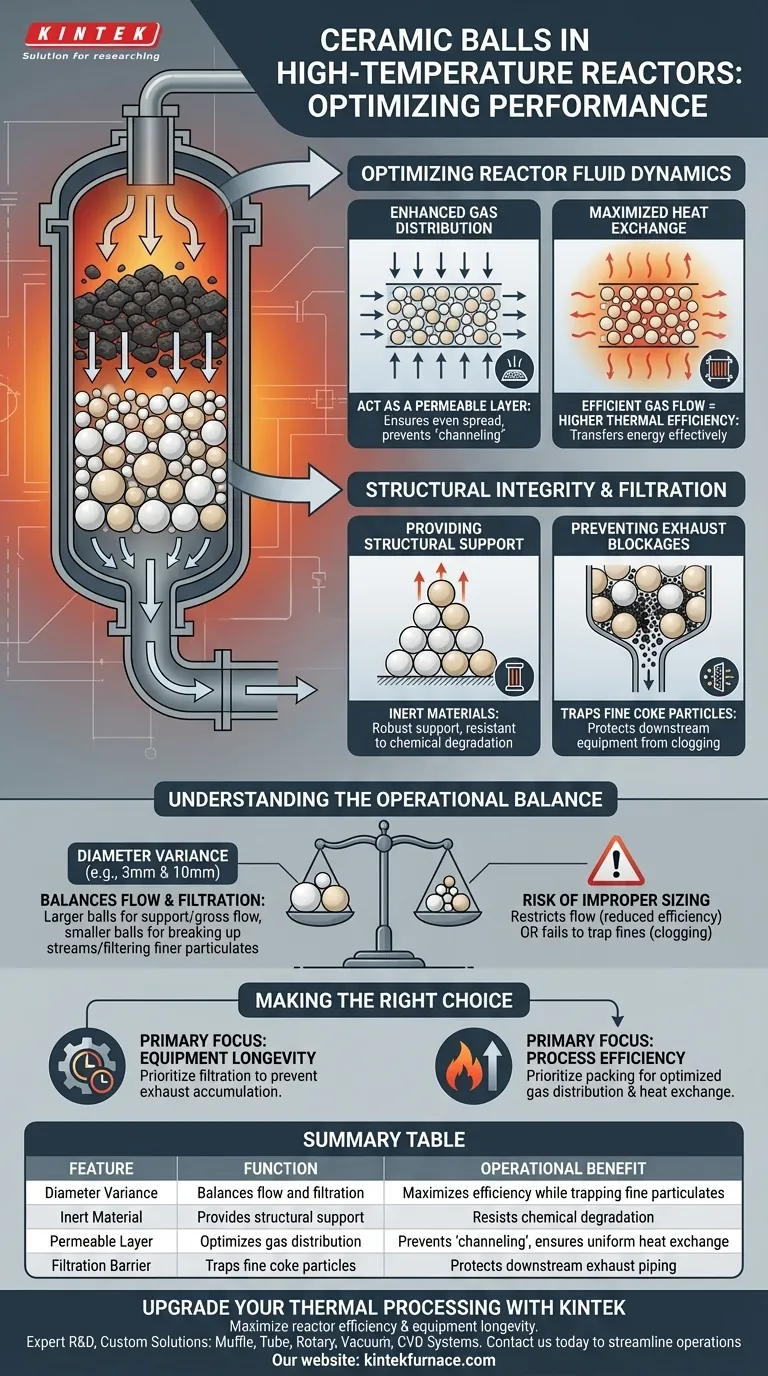

优化反应器流体动力学

为确保高温反应器高效运行,您必须控制气体通过燃料或反应物床的流动方式。

增强气体分布

这些陶瓷球的主要功能是优化反应气体的流动。它们充当渗透层,确保气体均匀地分布在焦炭颗粒中。

均匀分布至关重要。它可以防止“沟流”现象,即气体绕过反应物,从而确保整个床层都参与反应。

最大限度地提高热交换效率

高效的气体分布与热效率直接相关。当填料材料优化了流动时,热交换效率会显著提高。

这确保了反应器产生或所需的热能有效地在整个系统中传递。

结构完整性和过滤

除了流体动力学之外,陶瓷球的物理特性在反应器内部件的机械稳定性方面起着至关重要的作用。

提供结构支撑

高温反应器需要能够承受极端环境而不会降解的材料。

由于这些陶瓷球是惰性材料,因此它们为反应器床提供了坚固的结构支撑,而不会与工艺介质发生化学反应。

防止排气堵塞

这种填料材料最关键的作用之一是过滤。反应器会产生细小的焦炭颗粒,这些颗粒可能对下游设备造成危害。

陶瓷球能有效地截留这些细粉。这可以防止它们进入并堵塞排气管道,而这是导致运行停机时间的常见原因。

理解操作平衡

虽然使用陶瓷球具有明显的优势,但有效实施需要理解流动和过滤之间的平衡。

直径差异的作用

参考资料强调了使用不同的直径,例如3 毫米和 10 毫米。使用单一尺寸通常无法同时实现所有目标。

较大的球通常提供更好的结构支撑和宏观流动能力,而较小的球在打散流束和过滤细颗粒方面更有效。

不当尺寸的风险

如果填料的尺寸不适合存在的特定焦炭颗粒,系统将面临要么过度限制流动(降低效率),要么未能截留细颗粒(导致堵塞)的风险。成功取决于利用不同的直径来弥合这一差距。

为您的目标做出正确的选择

填料直径的选择应由反应器的具体操作挑战驱动。

- 如果您的主要重点是设备寿命:优先考虑填料的过滤能力,以确保细小的焦炭颗粒不会积聚在排气管道中。

- 如果您的主要重点是工艺效率:专注于优化气体分布的填料配置,以最大限度地提高焦炭床的热交换效率。

战略性地使用不同的陶瓷直径,将简单的填料转化为用于流动控制和系统保护的复杂工具。

摘要表:

| 特征 | 功能 | 操作优势 |

|---|---|---|

| 直径差异 | 平衡流动和过滤 | 最大限度地提高效率,同时截留细颗粒 |

| 惰性材料 | 提供结构支撑 | 在高温床中抵抗化学降解 |

| 渗透层 | 优化气体分布 | 防止“沟流”并确保均匀热交换 |

| 过滤屏障 | 截留细小的焦炭颗粒 | 保护下游排气管道免受昂贵的堵塞 |

使用 KINTEK 升级您的热处理

通过专为最苛刻的高温环境设计的解决方案,最大限度地提高反应器效率和设备寿命。KINTEK 在专家研发和制造的支持下,提供各种马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及其他实验室高温炉——所有这些都可以完全定制,以满足您独特的研究或生产需求。

不要让低效的气体分布或下游堵塞阻碍您的进步。立即联系我们,了解我们的高性能热处理系统如何简化您的操作并提供卓越的材料结果。

图解指南

参考文献

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 带底部升降装置的实验室马弗炉窑炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 用于实验室排胶和预烧结的高温马弗炉