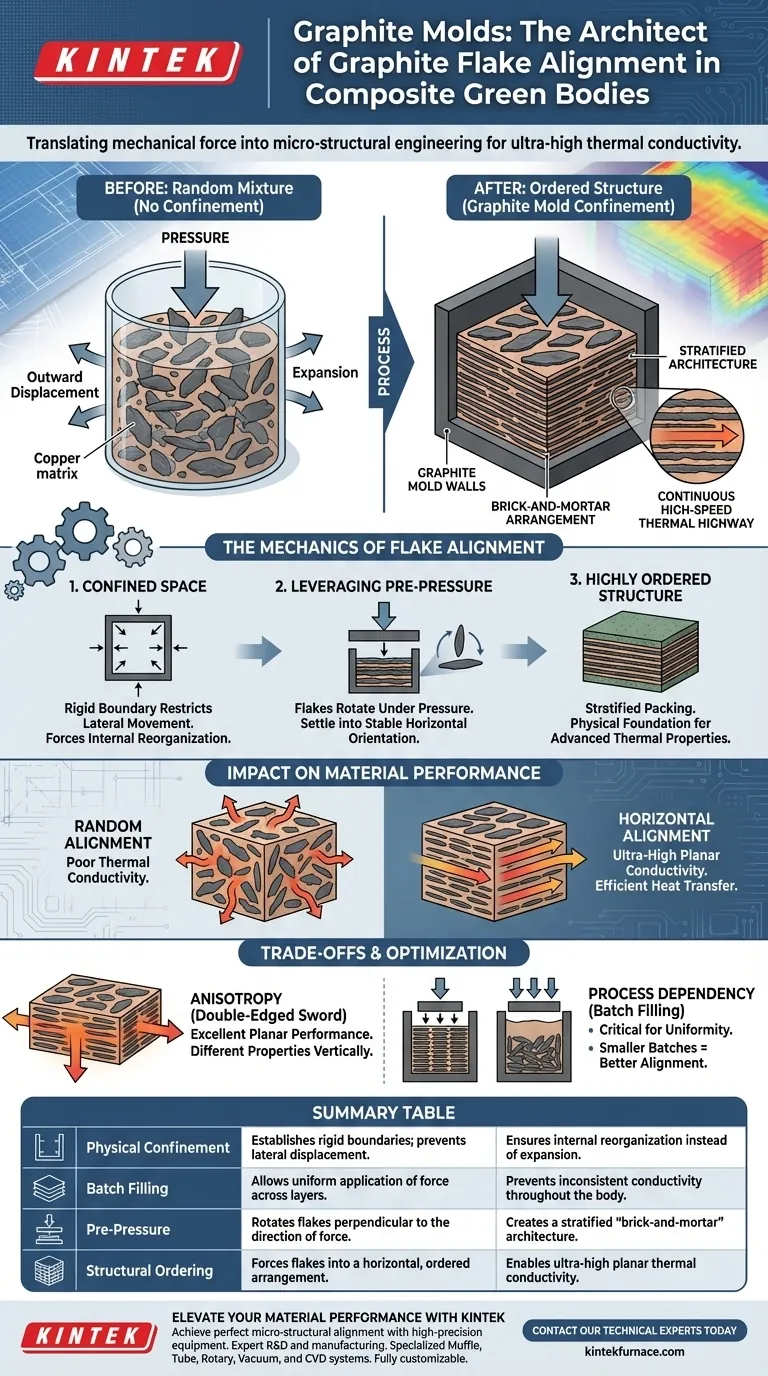

石墨模具充当关键的物理约束机制,迫使随机分布的石墨鳞片形成严格有序的排列。在生坯制备过程中,模具限制了复合材料混合物的流动,使施加的压力能够物理上旋转和压扁鳞片,使其垂直于力的方向排列。

模具提供了必要的受限几何形状,将随机混合物转化为工程结构。通过将物理约束与分批填充和预压力相结合,模具决定了大石墨鳞片的水平取向,这是实现超高导热性的绝对先决条件。

鳞片对齐的力学原理

受限空间的功能

石墨模具的主要作用是建立一个刚性、明确的边界。没有这种约束,复合材料在压力下只会向外位移,而不是在内部重新组织。

模具壁有效地限制了横向移动。这迫使混合物内部的组分在现有体积内重新组织,将能量导向对齐而不是膨胀。

利用预压力进行定向

当混合物分批添加到模具中时,会施加预压力。由于空间受限,大石墨鳞片无法随机移动。

为了适应体积的减小,鳞片被迫旋转。它们会沉降到最稳定的物理位置,即垂直于压制方向的水平取向。

创建高度有序的结构

这个过程的结果不是随机的颗粒堆积,而是分层结构。模具确保鳞片整齐地堆叠在一起。

这会形成一种“砖墙”式的排列。这种有序的排列不仅仅是为了美观;它是材料先进导热性能的物理基础。

对材料性能的影响

定义导热路径

热量沿着石墨鳞片的平面最有效地传播,而不是穿过它们。模具决定的对齐方式使这些导电平面对齐。

通过迫使鳞片朝水平方向排列,模具为热能创造了一条连续的高速通道。

实现超高平面导热性

在模具中实现的特定对齐方式直接关系到最终生坯的性能。

参考资料指出,这种水平取向是成功的“物理先决条件”。没有模具来强制执行这种方向性,在平面方向上实现超高导热性在物理上是不可能的。

理解权衡

各向异性是一把双刃剑

模具会产生高度各向异性的材料。虽然这在平面(水平)方向上产生了优异的性能,但它意味着在垂直方向上具有不同的性能。

您必须了解您的应用设计,因为热量在表面上的传递效率将远高于在材料厚度方向上的传递效率。

工艺依赖性

对齐质量在很大程度上取决于参考资料中提到的“分批填充”技术。

如果模具一次性填充而不是分批填充,预压力对齐效果可能会在模具深处减弱。这可能导致生坯整体导热性不一致。

最大化对齐效率

为确保您有效地利用石墨模具进行复合材料制备,请考虑以下几点:

- 如果您的主要关注点是最大导热性:在填充过程中优先考虑较小的批次尺寸,以确保每一层鳞片都受到足够的预压力,从而实现完美的水平对齐。

- 如果您的主要关注点是几何精度:依靠石墨模具的刚性约束来防止横向位移,确保最终生坯保持精确的尺寸,同时内部结构重新定向。

石墨模具是将机械力转化为微观结构工程的工具,将原始压力转化为精确的材料性能。

总结表:

| 机制 | 在对齐中的作用 | 对材料的影响 |

|---|---|---|

| 物理约束 | 建立刚性边界;防止横向位移。 | 确保内部重组而不是膨胀。 |

| 分批填充 | 允许力均匀地施加在各层上。 | 防止生坯整体导热性不一致。 |

| 预压力 | 使鳞片垂直于力的方向旋转。 | 创建分层的“砖墙”结构。 |

| 结构排序 | 迫使鳞片形成水平有序的排列。 | 实现超高平面导热性。 |

使用 KINTEK 提升您的材料性能

要在您的石墨/铜复合材料中实现完美的微观结构对齐,需要高精度设备,这些设备专为严格的实验室和工业标准而设计。KINTEK 以其专业的研究开发和制造能力为后盾,提供专门的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及其他实验室高温炉——所有这些都可以完全定制,以满足您独特的材料工程需求。

准备好将原始压力转化为精确的材料性能了吗?立即联系我们的技术专家,为您的实验室找到理想的热解决方案。

图解指南