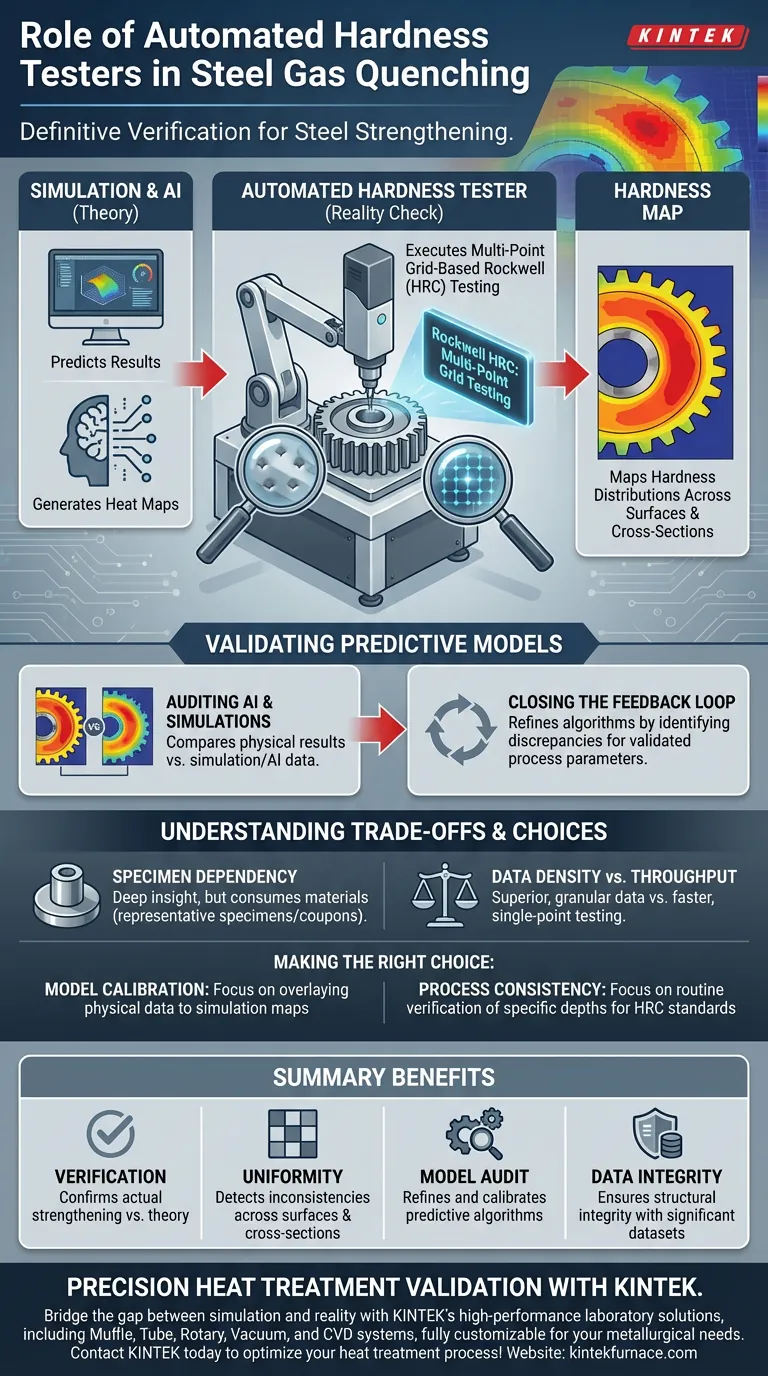

自动硬度测试仪是钢制零件气体淬火的最终验证机制。它执行大规模、多点洛氏硬度 (HRC) 测试,以物理方式确认热处理过程中实现的强化效果。

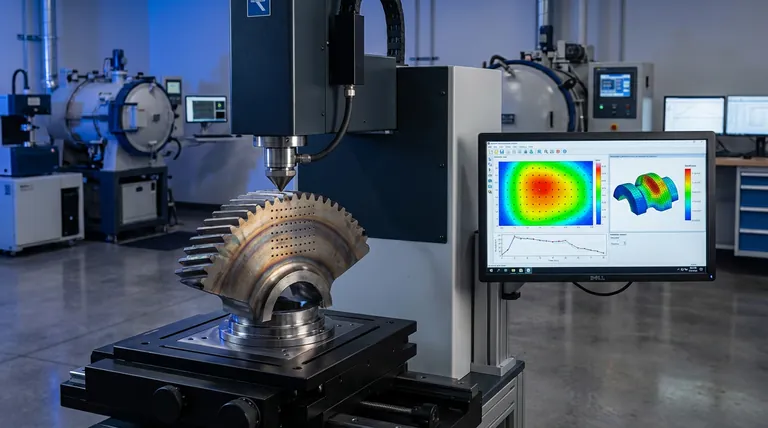

模拟可以预测结果,而自动硬度测试仪则确认现实。它绘制零件表面和横截面的硬度分布图,以验证预测性 AI 模型和模拟数据的准确性。

评估机制

多点网格测试

该设备通过执行全面的、基于网格的压痕测试,超越了简单的抽样检查。

它会创建零件硬度值的详细图谱,而不是依赖于单个数据点。

分析深度和均匀性

在零件的外部表面和内部横截面上都进行了测试。

这种双重方法提供了关于气体淬火工艺对钢材的强化深度和均匀性的直接反馈。

验证预测模型

审核 AI 和模拟

测试仪的主要战略作用是作为虚拟模型的质量评估工具。

它将物理结果与模拟模型和人工智能系统生成的数据进行比较。

闭合反馈循环

通过识别预测硬度和实际硬度之间的差异,工程师可以改进他们的算法。

这确保未来的气体淬火周期基于经过验证的、准确的工艺参数。

理解权衡

零件依赖性

由于该过程涉及横截面分析,因此通常需要使用代表性零件或牺牲零件。

这提供了深入的见解,但需要消耗材料或测试样品来验证批次。

数据密度与吞吐量

高分辨率网格测试可生成更优质的数据,但比单点手动测试需要更多时间。

您正在用速度换取对零件结构完整性的精细、具有统计学意义的视图。

为您的目标做出正确的选择

- 如果您的主要重点是模型校准:使用基于网格的数据将物理硬度图叠加到您的模拟热图上,以识别偏差。

- 如果您的主要重点是工艺一致性:使用测试仪定期验证特定横截面深度的强化效果是否符合定义的 HRC 标准。

自动硬度测试弥合了理论热处理设计与实际制造质量之间的差距。

总结表:

| 评估指标 | 自动测试仪的作用 | 主要优势 |

|---|---|---|

| 验证 | 执行多点基于网格的洛氏 (HRC) 测试 | 确认实际强化与理论 |

| 均匀性 | 绘制表面和横截面的硬度图 | 检测热处理中的不一致性 |

| 模型审核 | 将物理结果与 AI/模拟数据进行比较 | 改进和校准预测算法 |

| 数据完整性 | 提供精细、具有统计学意义的数据集 | 确保结构完整性和合规性 |

KINTEK 精密热处理验证

通过可靠的测试和高温设备弥合模拟与现实之间的差距。KINTEK 在专家研发和制造的支持下,提供高性能的实验室解决方案,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以完全定制以满足您独特的冶金需求。

无论您是在改进 AI 淬火模型还是确保批次一致性,我们的先进系统都能提供您的钢制零件所需的热处理精度。立即联系 KINTEK 优化您的热处理工艺!

图解指南

参考文献

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

本文还参考了以下技术资料 Kintek Furnace 知识库 .