定向气体冷却铸造 (DGCC) 的主要技术优势是从被动辐射冷却到主动对流冷却的根本转变。传统的布里奇曼方法依赖于低效率的辐射,而 DGCC 则利用超音速惰性气体流来显著加速热量提取。这种高效对流传热的引入使得能够进行精确的热管理,即使在铸件几何形状最复杂的区域也是如此。

通过用主动超音速对流取代被动辐射,DGCC 克服了大型复杂铸件固有的冷却限制。这导致微观结构明显更精细,机械性能得到改善,尤其是在传统方法难以处理的宽截面区域。

传热物理学

布里奇曼方法的局限性

传统的布里奇曼方法主要依赖于辐射冷却。

这种机制效率低下,尤其是在试图从凝固金属中快速提取热量时。

由于辐射依赖于视线和表面积,因此它通常无法在复杂几何形状上提供均匀的冷却速率。

超音速对流的威力

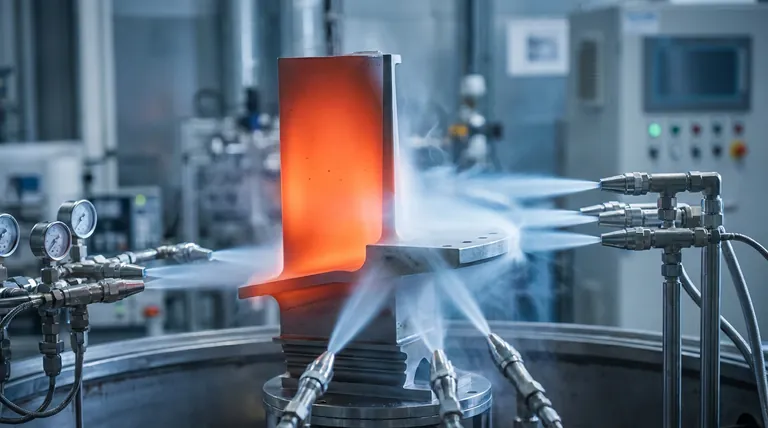

DGCC 通过引入超音速惰性气体流来解决这种低效率问题。

这会将主要的传热机制改变为对流,而对流在去除热能方面效率要高得多。

气流的速度确保了热量从铸件表面带走的速度远快于单独辐射所能达到的速度。

对微观结构和几何形状的影响

解决“平台”问题

DGCC 最关键的优势之一是其在叶片平台等宽截面上的性能。

在传统铸造中,这些延伸区域难以均匀冷却,因为辐射不足以有效穿透热质量。

可以将超音速气流导向这些特定区域,确保宽而重的截面以与铸件其余部分一致的速率冷却。

细化枝晶间距

DGCC 增强的冷却能力对材料的微观结构有直接、可衡量的影响。

它可以将微观结构细化到大约 100 μm 的枝晶间距,特别是在难以处理的平台区域。

这种细化至关重要,因为更精细的枝晶间距通常与减少化学偏析和提高抗疲劳性相关。

大型铸件的均匀性

对于大型单晶铸件来说,保持结构均匀性是最终的挑战。

DGCC 提高了整个零件的微观结构均匀性,消除了布里奇曼铸件中薄截面和厚截面之间常见的差异。

这导致整体机械性能更优越,使组件在应力下更可靠。

理解权衡

复杂性与必要性

虽然 DGCC 提供了卓越的冷却效果,但与布里奇曼方法相比,它带来了显著更高的工艺复杂性。

布里奇曼方法是被动且成熟的;DGCC 需要精确控制高速气流。

实施超音速流系统会给铸造环境增加变量,必须严格管理这些变量以防止湍流引起的缺陷。

适用于标准零件

DGCC 的先进冷却是一种专门为解决复杂铸件的局限性而设计的解决方案。

对于简单、小型或均匀的几何形状,传统的布里奇曼方法可能仍然足够。

工程师必须评估零件的几何形状是否确实需要 DGCC 的高效对流,或者辐射冷却是否足以满足特定设计。

为您的目标做出正确选择

要确定 DGCC 是否是您制造工艺的正确方法,请考虑您组件的几何形状和性能标准的具体要求。

- 如果您的主要重点是大而复杂的几何形状: DGCC 对于确保叶片平台等宽截面的微观结构均匀性至关重要。

- 如果您的主要重点是最大化机械性能: DGCC 将枝晶间距细化至约 100 μm 的能力使其成为高性能单晶铸件的卓越选择。

通过利用超音速对流冷却,您可以实现传统基于辐射的方法无法实现的微观结构控制水平。

总结表:

| 特征 | 传统布里奇曼方法 | 定向气体冷却铸造 (DGCC) |

|---|---|---|

| 传热机制 | 被动辐射(效率低) | 主动超音速对流(效率高) |

| 冷却控制 | 受几何形状和视线限制 | 高度精确且可定向 |

| 宽截面性能 | 差;易出现不均匀 | 优异;解决“平台”冷却问题 |

| 枝晶间距 | 较粗的微观结构 | 在复杂区域细化至约 100 μm |

| 最佳应用 | 简单、小型或均匀的几何形状 | 大型、复杂的单晶铸件 |

使用 KINTEK 优化您的铸造精度

您是否在复杂几何形状的微观结构不均匀性方面遇到困难?KINTEK 提供行业领先的高温实验室解决方案,旨在应对最严峻的热挑战。

凭借专业的研发和制造支持,我们提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以根据您独特的研究或生产需求进行完全定制。无论您是想细化枝晶间距还是开发大型单晶组件,我们的团队都随时准备为您提供成功所需的专业设备。

图解指南

参考文献

- Dariusz Szeliga, Artur Wiechczyński. Directional Solidification of Single-Crystal Blades in Industrial Conditions Using the Developed Gas Cooling Casting Method. DOI: 10.1007/s11661-024-07391-y

本文还参考了以下技术资料 Kintek Furnace 知识库 .